Tehnologii de Sinterizare cu Plasma Spark în 2025: Transformarea Materialelor Avansate prin Sinterizare Rapidă și Eficiență Fără Precedent. Explorați Creșterea Pieței, Inovațiile și Oportunitățile Strategice care Modelază Următorii Cinci Ani.

- Rezumat Executiv: Tendințe Cheie și Factori de Piață în 2025

- Dimensiunea Pieței Globale și Prognoza (2025–2029): CAGR și Proiecții de Venit

- Inovații Tehnologice: Progrese în Echipamentele și Procesele SPS

- Aplicații Cheie: Aeronautică, Automotive, Electronice și Energie

- Peisaj Competitiv: Producători de Top și Parteneriate Strategice

- Analiză Regională: Puncte de Creștere și Piețe Emergente

- Sustenabilitate și Eficiență Energetică în Procesele SPS

- Provocări și Bariere: Factori Tehnici, Economici și Regulatori

- Perspective Viitoare: Tendințe Disruptive și Tehnologii SPS de Generație Următoare

- Apendice: Profiluri de Companii și Resurse Oficiale ale Industriei (de exemplu, sumitomo-ps.com, fuji-electrochemical.co.jp, epsintering.com, mpif.org)

- Sursa & Referințe

Rezumat Executiv: Tendințe Cheie și Factori de Piață în 2025

Tehnologiile de Sinterizare cu Plasma Spark (SPS) sunt pregătite pentru o creștere și inovație semnificativă în 2025, fiind impulsionate de cererea în creștere pentru materiale avansate în sectoare precum aeronautica, automotive, electronice și energie. SPS, cunoscut și sub numele de Tehnica de Sinterizare Asistată de Câmp (FAST), permite o densificare rapidă a pulberilor la temperaturi mai scăzute și timpi mai scurți în comparație cu sinterizarea convențională, rezultând în proprietăți superioare ale materialelor și eficiență energetică.

O tendință cheie în 2025 este extinderea sistemelor SPS pentru producția industrială. Producători de frunte precum Sinterland Inc. și FCT Systeme GmbH își extind portofoliile cu echipamente SPS de tip cu cameră mare, permițând fabricarea de componente mai mari și mai complexe. Acest lucru este deosebit de relevant pentru industriile aeronautică și automotive, unde materialele ușoare și de înaltă rezistență sunt foarte căutate pentru piese structurale și funcționale.

Un alt motor major este integrarea digitalizării și automatizării proceselor. Companii precum SPEX SamplePrep și Sinterland Inc. încorporează sisteme avansate de control și monitorizare în timp real, care îmbunătățesc reproducibilitatea, asigurarea calității și optimizarea procesului. Se estimează că aceste progrese vor reduce costurile operaționale și vor facilita adoptarea SPS în medii de fabricație cu volum mare.

Inovația materialelor rămâne în prim-plan, cu SPS fiind utilizat din ce în ce mai mult pentru dezvoltarea ceramicilor de generație următoare, compozitelor metalice și materialelor funcționale precum termoeletricii și bateriile cu stare solidă. Capacitatea SPS de a procesa materiale cu microstructuri personalizate și creștere minimă a cristalelor atrage interesul cercetării și comercial, mai ales pentru aplicațiile care necesită proprietăți mecanice, electrice sau termice excepționale.

Sustenabilitatea devine, de asemenea, un factor de piață reprezentativ. Eficiența energetică inerentă a SPS și timpii de procesare redus aliniază eforturile globale de a reduce amprenta de carbon a producției. Lideri din industrie, inclusiv FCT Systeme GmbH, pun accentul pe beneficiile de mediu ale SPS în ofertele și strategiile lor corporative.

Privind spre viitor, piața SPS din 2025 și mai departe se așteaptă să beneficieze de investiții continue în R&D, colaborări inter-industriale și de nevoia în creștere pentru materiale de înaltă performanță. Expansiunea capabilităților SPS, atât în ceea ce privește dimensiunea, cât și automatizarea, poziționează tehnologia ca un pilon al fabricării avansate în anii următori.

Dimensiunea Pieței Globale și Prognoza (2025–2029): CAGR și Proiecții de Venit

Sinterizarea cu Plasma Spark (SPS), cunoscută și sub numele de Tehnica de Sinterizare Asistată de Câmp (FAST), câștigă rapid teren ca metodă preferată pentru consolidarea materialelor avansate, inclusiv ceramica, compozitele și metalele. Piața globală SPS este pregătită pentru o creștere robustă din 2025 până în 2029, fiind impulsionată de cererea în creștere în sectoare precum aeronautica, automotive, electronice și energie. Capacitatea tehnologiei de a produce materiale cu densitate mare și granulație fină la temperaturi mai scăzute și timpi de ciclu mai scurți comparativ cu metodele de sinterizare convențională reprezintă un factor cheie care îndeamnă adoptarea acesteia.

Datele din industrie și anunțurile recente de la producători de frunte indică faptul că piața SPS este așteptată să atingă o rată anuală de creștere compusă (CAGR) în intervalul 7% până la 10% pe perioada de prognoză. Proiecțiile de venit pentru 2025 estimează dimensiunea pieței globale în gama de 120–150 milioane USD, cu așteptări de a depăși 200 milioane USD până în 2029, pe măsură ce apar aplicații noi și piețe regionale.

Mai multe companii mari modelează peisajul SPS. Sinter Land Inc. (Japonia) este recunoscută pentru sistemele sale avansate SPS și a raportat creșterea comenzilor din partea instituțiilor de cercetare și a clienților industriali, în special în Asia și Europa. FCT Systeme GmbH (Germania) este un alt jucător important, furnizând echipamente SPS atât pentru producția de laborator cât și pentru cea industrială, și și-a extins recent linia de produse pentru a acomoda dimensiuni mai mari ale componentelor și un flux mai mare de producție. SPEX SamplePrep (SUA) și Thermal Technology LLC (SUA) sunt, de asemenea, active pe piață, furnizând sisteme SPS și servicii conexe unei baze de clienți în creștere din America de Nord.

Perspectiva pentru 2025–2029 este caracterizată prin investiții continue în R&D, cu un accent pe extinderea SPS pentru producția de masă și integrarea controlului digital al proceselor pentru o reproducibilitate îmbunătățită. Extinderea SPS în noi domenii de aplicație—cum ar fi materialele pentru baterii cu stare solidă, dispozitive termolectrice și aliaje cu entropie ridicată—se așteaptă să accelereze și mai mult creșterea pieței. În plus, colaborările între producătorii de echipamente și utilizatorii finali sunt anticipate să stimuleze inovația și să deschidă noi fluxuri de venituri.

În rezumat, piața globală a tehnologiilor de Sinterizare cu Plasma Spark este setată pentru o expansiune semnificativă până în 2029, sprijinită de progrese tehnologice, adoptare industrială în expansiune și inițiative strategice ale producătorilor de vârf. Traiectoria de creștere a sectorului se așteaptă să rămână puternică, atât actorii consacrați, cât și cei emergenți contribuind la un mediu dinamic și competitiv de piață.

Inovații Tehnologice: Progrese în Echipamentele și Procesele SPS

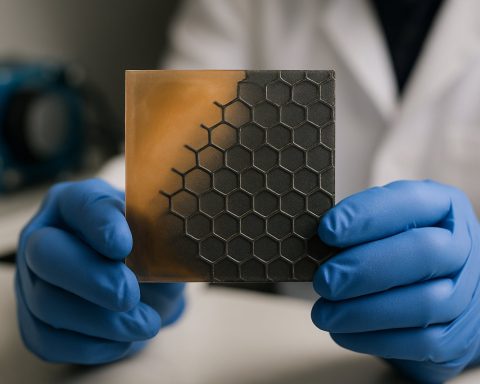

Tehnologiile de Sinterizare cu Plasma Spark (SPS) suferă progrese semnificative atât în ceea ce privește designul echipamentului, cât și în optimizarea proceselor până în 2025, fiind impulsionate de cererea pentru materiale de înaltă performanță în sectoare precum aeronautica, energie și fabricație avansată. SPS, cunoscut și sub numele de Tehnica de Sinterizare Asistată de Câmp (FAST), utilizează curent direct pulsatoriu și presiune uniaxială pentru a densifica rapid pulberile, permițând producția de materiale cu proprietăți mecanice și funcționale superioare.

Anii recenți au văzut introducerea de sisteme SPS de nouă generație cu scalabilitate, automatizare și control al procesului îmbunătățite. Producători de frunte precum Sinter Land Inc. și FCT Systeme GmbH au lansat platforme SPS modulare capabile să gestioneze volume mai mari de probe și geometrie complexă, răspunzând nevoilor atât ale instituțiilor de cercetare, cât și ale producției de scară industrială. Aceste sisteme dispun de monitorizare avansată a temperaturii și presiunii, achiziție de date în timp real și protocoale de siguranță îmbunătățite, care sunt esențiale pentru reproducibilitate și asigurarea calității în aplicații de mare valoare.

O tendință notabilă în 2025 este integrarea tehnologiilor digitale și a inteligenței artificiale (IA) în echipamentele SPS. Companiile dezvoltă suite software care permit modelarea predictivă a proceselor, diagnosticarea in-situ și controlul în buclă închisă, reducând semnificativ încercările și erorile în dezvoltarea procesului. De exemplu, SPEX SamplePrep și Sumitomo Chemical investesc în gemeni digitali și algoritmi de învățare automată pentru a optimiza ciclurile de sinterizare pentru materiale noi, precum ceramiсile ultra-înaltă temperatură și compozitele avansate.

Inovațiile de proces accelerează, de asemenea. Tehnicile SPS hibride, care combină SPS cu alte metode de densificare, cum ar fi presarea izostatică la cald sau sinterizarea cu microunde, sunt explorate pentru a îmbunătăți și mai mult proprietățile materialelor și eficiența energetică. În plus, utilizarea SPS pentru îmbinarea materialelor diferite și fabricarea structurilor cu gradare funcțională câștigă teren, deschizând noi posibilități în designul multi-material și tehnologiile de reparare.

Privind spre viitor, se așteaptă ca sectorul SPS să beneficieze de o colaborare crescută între producătorii de echipamente, furnizorii de materiale și utilizatorii finali. Inițiativele conduse de organizații precum CeramTec și Tosoh Corporation promovează dezvoltarea de protocoale standardizate și proceduri de calificare, care sunt esențiale pentru adoptarea industrială mai largă. Pe măsură ce echipamentele SPS devin mai accesibile și versatile, rolul său în permiterea materialelor de generație următoare și a fabricării sustenabile este așteptat să se extindă semnificativ în următorii ani.

Aplicații Cheie: Aeronautică, Automotive, Electronice și Energie

Tehnologiile de Sinterizare cu Plasma Spark (SPS) avansează rapid ca o abordare transformativă pentru fabricarea materialelor de înaltă performanță în industrii cheie precum aeronautica, automotive, electronice și energie. În 2025, adoptarea SPS se accelerează, fiind impulsionată de capacitatea sa de a produce materiale dense, cu granulație fină și proprietăți mecanice și funcționale superioare, adesea la temperaturi mai scăzute și timpi de ciclu mai scurți comparativ cu metodele de sinterizare convenționale.

În sectorul aeronautic, SPS este utilizat din ce în ce mai mult pentru fabricarea compozitelor de matrice ceramică avansată, ceramicilor ultra-înaltă temperatură și metalelor refractare. Aceste materiale sunt critice pentru componentele expuse la medii extreme, cum ar fi paletele turbinelor și sistemele de protecție termică. Companii precum FCT Systeme GmbH și SPEX SamplePrep furnizează sisteme SPS adaptate pentru R&D și producția aeronautică, permițând dezvoltarea de piese mai ușoare și mai durabile care pot suporta stresuri operaționale mai mari.

Industria automotive utilizează SPS pentru a produce componente ușoare și de înaltă rezistență, inclusiv discuri de frână, piese de motor și module termolectrice. Capacitatea tehnologiei de a consolida materiale dificile de sinterizat, cum ar fi aliajele de tungsten și titan, este deosebit de valoroasă pentru vehiculele electrice și aplicațiile de înaltă performanță. Sinter Land Inc. și Solar Atmospheres sunt printre furnizorii care oferă echipamente și servicii SPS producătorilor auto care doresc să îmbunătățească eficiența și să reducă emisiile prin soluții avansate de materiale.

În electronice, SPS facilitează fabricarea ceramicilor funcționale de ultimă generație, materialelor termolectrice și substraturilor electronice cu proprietăți electrice și termice îmbunătățite. Controlul precis asupra microstructurii oferit de SPS este crucial pentru componente miniaturizate și de înaltă fiabilitate. Sumitomo Chemical și Tosoh Corporation sunt implicate activ în dezvoltarea și furnizarea de pulberi ceramice avansate și componente procesate prin SPS pentru piața electronicelor.

Sectorul energetic are un interes tot mai mare pentru SPS în producția celulelor de combustie cu oxid solid, materialelor pentru baterii și pastilelor de combustibil nuclear. Densificarea rapidă și uniformitatea realizată prin SPS sunt esențiale pentru îmbunătățirea performanței și longevității acestor dispozitive energetice. Kyocera Corporation și Hitachi sunt notabile pentru cercetările și eforturile lor de comercializare a materialelor energetice procesate prin SPS.

Privind spre viitor, în următorii câțiva ani se așteaptă o integrare și mai mare a tehnologiilor SPS în fabricarea industrială, susținută de investiții continue în inovația echipamentelor și dezvoltarea materialelor. Colaborarea continuă între producătorii de echipamente, furnizorii de materiale și utilizatorii finali va fi esențială în descoperirea de noi aplicații și în stimularea adoptării mai largi a SPS în aceste sectoare cheie.

Peisaj Competitiv: Producători de Top și Parteneriate Strategice

Peisajul competitiv pentru tehnologiile de Sinterizare cu Plasma Spark (SPS) în 2025 este caracterizat printr-un grup concentrat de producători specializați, inovații tehnologice continue și un număr în creștere de parteneriate strategice menite să extindă acoperirea pieței și domeniile de aplicare. SPS, cunoscut și sub numele de Tehnica de Sinterizare Asistată de Câmp (FAST), este recunoscută din ce în ce mai mult pentru capacitatea sa de a produce materiale avansate cu proprietăți superioare, stimulând cererea în sectoare precum aeronautica, automotive, energie și inginerie biomedicală.

Printre producătorii de top, Sinter Land Inc. din Japonia rămâne un pionier global, oferind o gamă cuprinzătoare de sisteme SPS atât pentru cercetare, cât și pentru producție de scară industrială. Compania este cunoscută pentru activitățile sale robuste de R&D și colaborările cu parteneri academici și industriali, care au dus la comercializarea ceramicii și materialelor compozite de înaltă performanță. Un alt jucător major, FCT Systeme GmbH (Germania), continuă să își extindă amprenta internațională, furnizând echipamente SPS avansate institutelor de cercetare și companiilor de producție din întreaga lume. FCT Systeme este deosebit de notată pentru sistemele SPS de mari dimensiuni, care sunt esențiale pentru producția de componente de volum și geometrie complexă.

În China, Wuhan Kejing Material Technology Co., Ltd. a apărut ca un furnizor semnificativ, valorificând baza puternică de cercetare în știința materialelor a țării și cererea în creștere pe plan intern pentru soluții de fabricație avansată. Portofoliul de produse al Kejing include atât sisteme SPS pentru laborator, cât și pentru industrie, iar compania este implicată activ în parteneriate cu universități și întreprinderi de stat pentru a accelera adoptarea SPS în noi domenii de aplicare.

Parteneriatele strategice și joint ventures sunt din ce în ce mai relevante pentru dinamica competitivă a sectorului SPS. De exemplu, colaborările dintre producătorii de echipamente și utilizatorii finali din industriile aerospațiale și energetice contribuie la dezvoltarea de soluții SPS personalizate adaptate cerințelor specifice de material. În plus, alianțele cu instituțiile academice promovează inovația în procesele de sinterizare și dezvoltarea de materiale noi, cum ar fi ceramica ultra-înaltă temperatură și materialele cu gradare funcțională.

Privind spre următorii câțiva ani, piața SPS se așteaptă să experimenteze o consolidare continuă pe măsură ce producătorii de top își doresc să-și întărească prezența globală prin fuziuni, achiziții și acorduri de licențiere a tehnologiei. Intrarea de noi jucători, în special din Asia, este anticipată să intensifice concurența și să determine progrese suplimentare în automatizarea proceselor, scalabilitate și integrare digitală. Pe măsură ce tehnologiile SPS continuă să evolueze, formarea de parteneriate inter-sectoriale va fi crucială în descoperirea de noi aplicații și accelerarea comercializării, poziționând SPS ca un factor cheie în fabricarea materialelor de generație următoare.

Analiză Regională: Puncte de Creștere și Piețe Emergente

Tehnologiile de Sinterizare cu Plasma Spark (SPS) experimentează o creștere dinamică regională, cu mai multe puncte fierbinți și piețe emergente care conturează peisajul global în 2025 și anii următori. Tehnologia, cunoscută pentru densificarea rapidă și abilitatea de a procesa materiale avansate, este adoptată în industrii precum aeronautica, automotive, energie și electronice.

Asia-Pacific rămâne cea mai semnificativă regiune de creștere pentru tehnologiile SPS. În special, Samsung și Toshiba investesc în ceramica avansată și componente electronice, valorificând SPS pentru aplicații de înaltă performanță. Japonia și Coreea de Sud conduc atât în cercetare, cât și în adoptarea la scară industrială, cu inițiative sprijinite de guvern pentru integrarea SPS în fabricarea de generație următoare. China își extinde rapid capacitățile SPS, întreprinderile de stat și instituțiile academice colaborând pentru a localiza producția și a reduce dependența de importuri. Accentul regiunii pe vehiculele electrice, semiconductori și energie regenerabilă se așteaptă să genereze o creștere anuală de două cifre a cererii pentru echipamente SPS până cel puțin în 2027.

Europa este un alt punct fierbinte cheie, cu Germania, Franța și țările nordice în prim-plan. Companii precum Fraunhofer-Gesellschaft și SINTEF avansează cercetarea SPS, în special pentru stocarea energiei, tehnologiile pe baza de hidrogen și componentele structurale ușoare. Accentul Uniunii Europene pe autonomia strategică în materiile prime critice și tehnologiile verzi sprijină parteneriatele public-private și finanțarea liniilor pilot SPS și proiectelor de scalare. De asemenea, regiunea vede colaborări sporite între institutele de cercetare și actorii industriali pentru a accelera comercializarea.

America de Nord asistă la o creștere constantă, conducător fiind Statele Unite. Organizații precum Sandia National Laboratories și Ames Laboratory sunt pionieri în SPS pentru aplicații în apărare, aeronautică și energie. Accentul guvernului din SUA pe reîntoarcerea producției avansate și asigurarea lanțurilor de aprovizionare pentru materiile prime critice se așteaptă să sprijine adoptarea SPS, în special în fabricația aditivă și aliajele de înaltă performanță. Canada devine un jucător de nișă, cu investiții în minerit și prelucrarea materialelor sprijinind transferul tehnologiei SPS.

Privind spre viitor, piețele emergente din Asia de Sud-Est, India și Europa de Est încep să investească în infrastructura SPS, adesea prin acorduri de transfer de tehnologie și joint ventures cu jucători consacrați. Pe măsură ce lanțurile de aprovizionare globale se diversifică și cererea pentru materiale avansate se intensifică, aceste regiuni sunt pregătite să devină contribuabili importanți la ecosistemul SPS până la sfârșitul anilor 2020.

Sustenabilitate și Eficiență Energetică în Procesele SPS

Tehnologiile de Sinterizare cu Plasma Spark (SPS) sunt din ce în ce mai recunoscute pentru potențialul lor de a îmbunătăți sustenabilitatea și eficiența energetică în procesarea materialelor avansate. Până în 2025, sectorul SPS asistă la dezvoltări semnificative menite să reducă consumul de energie, să minimizeze impactul asupra mediului și să sprijine principiile economiei circulare.

SPS operează prin aplicarea curentului direct pulsatoriu și a presiunii uniaxiale asupra materialelor pudră, permitând densificarea rapidă la temperaturi mai scăzute și timpi mai scurți în comparație cu sinterizarea convențională. Această eficiență inerentă se traduce prin economii substanțiale de energie—studiile și datele din industrie indică faptul că SPS poate reduce consumul de energie cu până la 70% comparativ cu sinterizarea tradițională în cuptor, în principal datorită încălzirii localizate și ciclurilor rapide de procesare.

Producători de frunte precum Sinterland și FCT Systeme GmbH dezvoltă activ sisteme SPS de nouă generație cu gestionare termică îmbunătățită, izolație mai avansată și control al procesului avansat. Aceste inovații sunt concepute pentru a Reduce și mai mult energia necesară și a optimiza utilizarea resurselor. De exemplu, modelele SPS recente ale FCT Systeme GmbH încorporează monitorizarea în timp real și reglarea adaptivă a puterii, care ajută la minimizarea risipirii energiei și asigurarea unui calitate constantă a produsului.

Un alt aspect cheie al sustenabilității este capacitatea SPS de a procesa materiale reciclate și non-virgine. Capacitatea rapidă de sinterizare a tehnologiei permite consolidarea eficientă a pulberilor derivate din deșeuri sau componente la sfârșitul ciclului de viață, sprijinind circularitatea materialelor. Companii precum SPEX SamplePrep furnizează echipamente pentru prepararea pulberilor adaptate pentru SPS, facilitând utilizarea materiilor prime secundare în aplicații de mare valoare.

În ceea ce privește impactul asupra mediului, sistemele SPS necesită de obicei o atmosferă de protecție mai puțin stringentă și generează mai puține emisii comparativ cu sinterizarea convențională. Acest lucru este deosebit de relevant pentru industrii precum aeronautica, automotive și electronice, unde cerințele regulamentare și ale clienților pentru o fabricare mai ecologică sunt în creștere. Organizații precum CeramTec integrează SPS în liniile lor de producție pentru a îndeplini obiectivele de sustenabilitate și a reduce amprenta de carbon.

Privind spre viitor, se așteaptă ca sectorul SPS să experimenteze îmbunătățiri continue în eficiența energetică prin digitalizare, optimizarea proceselor bazată pe IA și integrarea surselor de energie regenerabilă. Inițiativele colaborative între producătorii de echipamente, furnizorii de materiale și utilizatorii finali sunt probabil să accelereze adoptarea SPS ca soluție de fabricare sustenabilă în multiple industrii în anii următori.

Provocări și Bariere: Factori Tehnici, Economici și Regulatori

Tehnologiile de Sinterizare cu Plasma Spark (SPS), deși recunoscute din ce în ce mai mult pentru capacitatea lor de a produce materiale avansate cu proprietăți superioare, se confruntă cu mai multe provocări și bariere pe măsură ce se îndreaptă spre o adoptare industrială mai largă în 2025 și în anii următori. Aceste provocări se extind pe domeniile tehnice, economice și Regulatori, fiecare influențând viteza și scala integrării SPS în fabricarea principală.

Provocări Tehnice: Una dintre principalele bariere tehnice este scalabilitatea sistemelor SPS. Deși unitățile SPS de scară de laborator sunt bine stabilite, extinderea la sisteme industriale mai mari prezintă dificultăți în menținerea distribuției uniforme a temperaturii și presiunii în întreaga probă. Acest lucru poate duce la inhomogenități în produsul final, limitând aplicația tehnologiei pentru componente mari. În plus, ciclurile rapide de încălzire și răcire inerente SPS pot induce stresuri termice, rezultând potențial în microcracking sau alte defecte, în special în sistemele complexe sau multi-materiale. Dezvoltarea uneltelor avansate și a materialelor pentru matrițe care pot rezista ciclurilor termice repetate și curentilor electrice mari rămâne o zonă critică de cercetare și investiții pentru producători precum SPEX SamplePrep și FCT Systeme GmbH.

Bariere Economice: Costul ridicat de capital al echipamentului SPS este o barieră economică semnificativă, în special pentru micile și medii întreprinderi. Sistemele SPS necesită surse de alimentare specializate, medii robuste de vid sau gaze inerte și sisteme precise de control, toate acestea contribuind la o investiție inițială și costuri de întreținere ridicate. În plus, disponibilitatea limitată a operatorilor și inginerilor calificați familiarizați cu procesele SPS poate crește costurile operaționale. În timp ce companii precum Sinterland Inc. și SPEX SamplePrep lucrează pentru a dezvolta sisteme mai rentabile și mai user-friendly, adoptarea pe scară largă va depinde probabil de reduceri suplimentare ale costurilor de echipament și operaționale.

Probleme Regulatori și de Standardizare: Lack of standardized protocols and certification pathways for SPS-processed materials pose a regulatory challenge, especially in highly regulated sectors such as aerospace, medical devices, and automotive manufacturing. Regulatory bodies and industry groups are only beginning to address the need for comprehensive standards that ensure the reproducibility, reliability, and safety of SPS-fabricated components. This uncertainty can slow the qualification and acceptance of SPS parts in critical applications, despite the efforts of organizations like ASM International to promote best practices and knowledge sharing.

Privind spre viitor, depășirea acestor provocări va necesita eforturi coordonate între producătorii de echipamente, utilizatorii finali și autoritățile de reglementare. Progresele în monitorizarea proceselor, controlul digital și știința materialelor se așteaptă să atenueze treptat barierele tehnice și economice, în timp ce inițiativele continue de standardizare vor ajuta să clarifice căile de reglementare, deschizând calea pentru o adoptare mai extinsă a SPS în următorii câțiva ani.

Perspective Viitoare: Tendințe Disruptive și Tehnologii SPS de Generație Următoare

Tehnologiile de Sinterizare cu Plasma Spark (SPS) sunt pregătite pentru o evoluție semnificativă în 2025 și în anii următori, alimentate de cererea pentru materiale avansate în sectoare precum aeronautica, energie și electronice. SPS, cunoscut și sub numele de Tehnica de Sinterizare Asistată de Câmp (FAST), permite densificarea rapidă a pulberilor la temperaturi mai joase și timpi mai scurți comparativ cu sinterizarea convențională, făcându-l o tehnologie disruptivă pentru ceramice de înaltă performanță, compozite și metale.

O tendință cheie este extinderea sistemelor SPS pentru producția industrială. Producători de frunte precum SPEX SamplePrep și Sinterland dezvoltă echipamente SPS cu cameră mare capabile să proceseze părți mai mari și volume mai mari, răspunzând nevoilor industriilor automotive și aeronautice pentru componente complexe și de înaltă rezistență. Se așteaptă ca aceste progrese să accelereze adoptarea SPS în fabricația de masă, depășind aplicațiile de laborator și pilot.

O altă tendință disruptivă este integrarea controlurilor digitale și monitorizarea proceselor în timp real. Companii precum FCT Systeme GmbH integrează senzori avansați și analitică de date în platformele lor SPS, permițând controlul precis asupra temperaturii, presiunii și curentului electric. Această digitalizare îmbunătățește reproducibilitatea, reduce consumul de energie și sprijină dezvoltarea de noi arhitecturi materiale, cum ar fi materialele funcțional gradate și sistemele multi-materiale.

Inovația materialelor este de asemenea în prim-plan. SPS este utilizat din ce în ce mai mult pentru fabricarea ceramica ultra-înaltă temperatură (UHTCs), materialelor nanostructurate și metalelor refractare, care sunt critice pentru sistemele de propulsie și energie de generație următoare. Capacitatea SPS de a menține microstructuri fine și a atinge densități aproape teoretice atrage colaborări între producătorii de echipamente și institutele de cercetare, cum ar fi cele facilitate de Tosoh Corporation, un furnizor major de pulberi ceramice avansate.

Privind spre viitor, următorii câțiva ani vor vedea probabil apariția sistemelor de sinterizare hibride care combină SPS cu tehnicile de fabricație aditivă (AM). Această convergență are scopul de a permite fabricarea directă a pieselor complexe, cu formă aproape netedă, cu proprietăți personalizate, deschizând noi posibilități pentru design și performanță. Liderii din industrie și consorțiile investesc în R&D pentru a depăși provocările legate de scalabilitate, integrarea procesului și cost-eficacitate.

În rezumat, viitorul tehnologiilor SPS este caracterizat prin extinderea la scară industrială, transformarea digitală, descoperiri materiale și integrarea cu AM. Aceste tendințe sunt setate să destabilizeze paradigmele tradiționale de fabricație și să extindă peisajul aplicațiilor materialelor avansate până în 2025 și mai departe.

Apendice: Profiluri de Companii și Resurse Oficiale ale Industriei (de exemplu, sumitomo-ps.com, fuji-electrochemical.co.jp, epsintering.com, mpif.org)

Apendicele următor oferă o prezentare generală a companiilor cheie și a resurselor oficiale ale industriei implicate direct în dezvoltarea, fabricarea și promovarea tehnologiilor de Sinterizare cu Plasma Spark (SPS) până în 2025. Aceste organizații reprezintă o secțiune transversală a ecosistemului global SPS, inclusiv producători de echipamente, furnizori de materiale și asociații industriale. Fiecare profil evidențiază activitățile de bază ale companiei, concentrarea tehnologică și relevanța în sectorul SPS.

- Sumitomo Powder Sintered Alloy Co., Ltd.: O subsidiară a Grupului Sumitomo, această companie este un producător japonez de frunte specializat în metalurgia pulberilor și tehnologiile avansate de sinterizare, inclusiv SPS. Sumitomo este recunoscută pentru cercetarea și dezvoltarea sa în componente sinterizate de înaltă performanță pentru automobile, electronice și aplicații industriale. Sistemele SPS ale companiei sunt cunoscute pentru precizia și scalabilitatea lor, sprijinind atât medii de R&D cât și de producție în masă.

- Fuji Electrochemical Co., Ltd.: Bazată în Japonia, Fuji Electrochemical este un furnizor proeminent de echipamente SPS și materiale conexe. Compania oferă o gamă de sisteme SPS adaptate pentru aplicații de laborator, pilot și industriale. Fuji Electrochemical este, de asemenea, implicată în proiecte de cercetare colaborative menite să avanseze controlul procesului SPS și să extindă gama de materiale ce pot fi sinterizate.

- Electro-Physical Sintering Technology Co., Ltd. (EPSintering): EPSintering este un fabricant cu sediul în China, specializat în proiectarea și producția de mașini SPS. Compania oferă soluții atât pentru cercetarea academică cât și pentru fabricația industrială, concentrându-se pe eficiența energetică, automatizarea proceselor și dezvoltarea sistemelor SPS de mari dimensiuni. EPSintering își extinde activ eficiența pe piețele internaționale prin parteneriate și licențiere tehnologică.

- Metal Powder Industries Federation (MPIF): MPIF este o asociație de industrie de top din America de Nord, reprezentând interesele sectorului metalurgiei pulberilor, inclusiv tehnologia SPS. Federația oferă resurse tehnice, organizează conferințe și stabilește standarde industriale. Activitățile MPIF sprijină diseminarea celor mai bune practici și facilitează colaborarea între producători, cercetători și utilizatori finali în domeniul SPS.

Aceste organizații joacă un rol esențial în modelarea peisajului SPS prin inovație, standardizare și schimb de cunoștințe. Site-urile lor oficiale servesc ca resurse autoritative pentru specificații tehnice, actualizări de produse și știri din industrie, sprijinind părțile interesate să rămână la curent cu cele mai recente dezvoltări în tehnologiile de Sinterizare cu Plasma Spark.

Sursa & Referințe

- FCT Systeme GmbH

- SPEX SamplePrep

- Thermal Technology LLC

- Sumitomo Chemical

- CeramTec

- Solar Atmospheres

- Hitachi

- Toshiba

- Fraunhofer-Gesellschaft

- SINTEF

- Sandia National Laboratories

- Ames Laboratory

- ASM International

- Metal Powder Industries Federation (MPIF)