Technologie spiekania plazmowego w 2025 roku: Transformacja zaawansowanych materiałów dzięki szybkiemu spiekaniu i niespotykanej efektywności. Zbadaj wzrost rynku, innowacje i strategiczne możliwości kształtujące następne pięć lat.

- Streszczenie wykonawcze: Kluczowe trendy i czynniki rynkowe w 2025 roku

- Wielkość globalnego rynku i prognozy (2025–2029): CAGR i prognozy przychodów

- Innowacje technologiczne: Postępy w sprzęcie i procesach SPS

- Kluczowe zastosowania: Lotnictwo, motoryzacja, elektronika i energia

- Konkurencyjność: Wiodący producenci i strategiczne partnerstwa

- Analiza regionalna: Ośrodki wzrostu i rynki wschodzące

- Zrównoważony rozwój i efektywność energetyczna w procesach SPS

- Wyzwania i bariery: Czynniki techniczne, ekonomiczne i regulacyjne

- Perspektywy na przyszłość: Wyzwania przełomowe i technologie SPS nowej generacji

- Aneks: Profile firm i oficjalne zasoby branżowe (np. sumitomo-ps.com, fuji-electrochemical.co.jp, epsintering.com, mpif.org)

- Źródła i odwołania

Streszczenie wykonawcze: Kluczowe trendy i czynniki rynkowe w 2025 roku

Technologie spiekania plazmowego (SPS) są gotowe na znaczny wzrost i innowacje w 2025 roku, co jest napędzane rosnącym zapotrzebowaniem na zaawansowane materiały w takich sektorach jak lotnictwo, motoryzacja, elektronika i energia. SPS, znane również jako technika asystowanego pola spiekania (FAST), umożliwia szybkie zagęszczanie proszków w niższych temperaturach i krótszym czasie w porównaniu do konwencjonalnego spiekania, co skutkuje lepszymi właściwościami materiałów i efektywnością energetyczną.

Kluczowym trendem w 2025 roku jest rozwój systemów SPS do produkcji przemysłowej. Wiodący producenci, tacy jak Sinterland Inc. oraz FCT Systeme GmbH, rozszerzają swoje portfolia o sprzęt SPS z dużymi komorami, co umożliwia wytwarzanie większych i bardziej skomplikowanych komponentów. Jest to szczególnie istotne dla branży lotniczej i motoryzacyjnej, gdzie lekkie, wytrzymałe materiały znajdują dużą liczbę zastosowań w częściach strukturalnych i funkcjonalnych.

Innym istotnym czynnikiem napędzającym rynek jest integracja cyfryzacji i automatyzacji procesów. Firmy takie jak SPEX SamplePrep i Sinterland Inc. wprowadzają zaawansowane systemy kontrolne i monitorowanie w czasie rzeczywistym, co poprawia powtarzalność, zapewnienie jakości i optymalizację procesów. Oczekuje się, że te usprawnienia przyczynią się do obniżenia kosztów operacyjnych i ułatwią wdrażanie SPS w środowiskach produkcyjnych o dużym natężeniu.

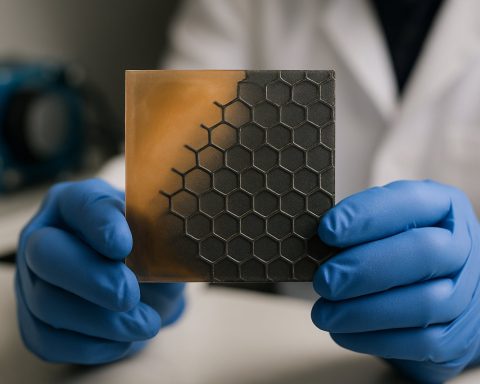

Innowacje materiałowe pozostają na czołowej pozycji, a SPS jest coraz częściej stosowane w opracowywaniu ceramiki nowej generacji, kompozytów o osnowie metalowej oraz materiałów funkcjonalnych, takich jak materiały termoelektryczne i akumulatory stanu stałego. Zdolność SPS do przetwarzania materiałów o dostosowanych mikrostrukturach i minimalnym wzroście ziarna przyciąga zainteresowanie badaczy i komercyjnych, zwłaszcza w aplikacjach wymagających wyjątkowych właściwości mechanicznych, elektrycznych lub termicznych.

Zrównoważony rozwój staje się także kluczowym czynnikiem napędzającym rynek. Wbudowana efektywność energetyczna SPS oraz skrócone czasy przetwarzania są zgodne z globalnymi wysiłkami na rzecz obniżenia śladu węglowego produkcji. Liderzy branży, w tym FCT Systeme GmbH, podkreślają korzyści ekologiczne SPS w swoich ofertach produktowych i strategiach korporacyjnych.

Patrząc w przyszłość, rynek SPS w 2025 roku i dalej ma skorzystać z ciągłych inwestycji w badania i rozwój, współpracy międzybranżowej oraz rosnącej potrzeby na materiały o wysokiej wydajności. Rozwój możliwości SPS, zarówno pod względem skali, jak i automatyzacji, stawia tę technologię jako kamień węgielny dla zaawansowanej produkcji w nadchodzących latach.

Wielkość globalnego rynku i prognozy (2025–2029): CAGR i prognozy przychodów

Technologie spiekania plazmowego (SPS), znane również jako technika asystowanego pola spiekania (FAST), zyskują na popularności jako preferowana metoda konsolidacji zaawansowanych materiałów, w tym ceramiki, kompozytów i metali. Globalny rynek SPS jest przygotowany na dynamiczny wzrost od 2025 do 2029 roku, napędzany rosnącym zapotrzebowaniem w takich sektorach jak lotnictwo, motoryzacja, elektronika i energia. Zdolność technologii do wytwarzania materiałów o wysokiej gęstości i drobnoziarnistych w niższych temperaturach i krótszych czasach cyklu w porównaniu do konwencjonalnych metod spiekania jest kluczowym czynnikiem napędzającym jej adopcję.

Dane branżowe i ostatnie ogłoszenia wiodących producentów wskazują, że rynek SPS ma osiągnąć roczną stopę wzrostu (CAGR) w przedziale od 7% do 10% w okresie prognozy. Prognozy przychodów na rok 2025 szacują, że globalny rynek ma wynieść od 120 do 150 milionów USD, z oczekiwaniem przekroczenia 200 milionów USD do 2029 roku, gdy nowe zastosowania i rynki regionalne się rozwijają.

Kilka dużych firm kształtuje krajobraz SPS. Sinter Land Inc. (Japonia) jest uznawana za lidera w dziedzinie zaawansowanych systemów SPS i zgłosiła wzrost zamówień od instytucji badawczych oraz klientów przemysłowych, szczególnie w Azji i Europie. FCT Systeme GmbH (Niemcy) jest kolejnym istotnym graczem, dostarczającym sprzęt SPS zarówno dla produkcji laboratoryjnej, jak i przemysłowej, i ostatnio rozszerzyła swoją ofertę produktów, aby uwzględnić większe rozmiary komponentów i wyższą wydajność. SPEX SamplePrep (USA) oraz Thermal Technology LLC (USA) są również aktywne na rynku, dostarczając systemy SPS i powiązane usługi rosnącej liczbie klientów w Ameryce Północnej.

Perspektywy na lata 2025-2029 charakteryzują się dalszymi inwestycjami w badania i rozwój z naciskiem na rozwój SPS do produkcji masowej i integrację cyfrowej kontroli procesów w celu poprawy powtarzalności. Rozwój SPS w nowych obszarach zastosowań—takich jak materiały akumulatorów stałoprądowych, urządzenia termoelektryczne i stopy wysokiej entropii—ma także przyczynić się do dalszego przyspieszenia wzrostu rynku. Dodatkowo, współprace między producentami sprzętu a użytkownikami końcowymi przewiduje się, że będą stymulować innowacje i otwierać nowe źródła przychodów.

Podsumowując, globalny rynek technologii spiekania plazmowego jest przygotowany na znaczną ekspansję do 2029 roku, wspieraną przez postępy technologiczne, szeroką adopcję przemysłową oraz strategiczne inicjatywy wiodących producentów. Oczekuje się, że trajektoria wzrostu sektora pozostanie silna, a zarówno uznane, jak i nowe firmy będą przyczyniać się do dynamicznego i konkurencyjnego środowiska rynkowego.

Innowacje technologiczne: Postępy w sprzęcie i procesach SPS

Technologie spiekania plazmowego (SPS) przechodzą istotne postępy zarówno w projektowaniu sprzętu, jak i optymalizacji procesów w 2025 roku, napędzane zapotrzebowaniem na materiały o wysokiej wydajności w takich sektorach jak lotnictwo, energia i zaawansowana produkcja. SPS, znane również jako technika asystowanego pola spiekania (FAST), wykorzystuje pulsujące prądy stałe i ciśnienie uniaxialne do szybkiego zagęszczania proszków, umożliwiając produkcję materiałów o wyjątkowych właściwościach mechanicznych i funkcjonalnych.

Ostatnie lata przyniosły wprowadzenie systemów SPS nowej generacji o zwiększonej skalowalności, automatyzacji i kontroli procesów. Wiodący producenci, tacy jak Sinter Land Inc. oraz FCT Systeme GmbH, wprowadzili modularne platformy SPS zdolne do obsługi większych objętości próbek i skomplikowanych geometrii, odpowiadając na potrzeby zarówno instytucji badawczych, jak i produkcji przemysłowej. Te systemy posiadają zaawansowane systemy monitorowania temperatury i ciśnienia, rejestracji danych w czasie rzeczywistym oraz ulepszone protokoły bezpieczeństwa, które są kluczowe dla powtarzalności i zapewnienia jakości w zastosowaniach o wysokiej wartości.

Wyraźnym trendem w 2025 roku jest integracja technologii cyfrowej i sztucznej inteligencji (AI) w sprzęcie SPS. Firmy rozwijają oprogramowanie, które umożliwia modelowanie procesów predykcyjnych, diagnostykę in-situ i kontrolę zamkniętej pętli, co znacznie redukuje próby i błędy w opracowywaniu procesów. Na przykład, SPEX SamplePrep i Sumitomo Chemical inwestują w cyfrowe modele i algorytmy uczenia maszynowego, aby optymalizować cykle spiekania dla nowych materiałów, takich jak ceramiki o ultra wysokiej temperaturze i zaawansowane kompozyty.

Innowacje procesowe również przyspieszają. Techniki hybrydowe SPS, które łączą SPS z innymi metodami zagęszczania, takimi jak gorące prasowanie izostatyczne czy spiekanie mikrofalowe, są badane w celu dalszego poprawienia właściwości materiałów oraz efektywności energetycznej. Dodatkowo, wykorzystanie SPS do łączenia różnych materiałów i wytwarzania struktur o funkcjonalnym gradiencie zyskuje na znaczeniu, otwierając nowe możliwości w projektowaniu wielomateriałowym i technologiach naprawczych.

Patrząc w przyszłość, sektor SPS ma spodziewać się korzyści z większej współpracy między producentami sprzętu, dostawcami materiałów i użytkownikami końcowymi. Inicjatywy prowadzone przez organizacje takie jak CeramTec i Tosoh Corporation wspierają rozwój standardowych protokołów i procedur kwalifikacji, które są niezbędne dla szerszej adopcji przemysłowej. W miarę jak sprzęt SPS staje się bardziej dostępny i wszechstronny, jego rola w umożliwianiu materiałów nowej generacji i zrównoważonej produkcji ma znacznie się zwiększyć w ciągu najbliższych kilku lat.

Kluczowe zastosowania: Lotnictwo, motoryzacja, elektronika i energia

Technologie spiekania plazmowego (SPS) szybko rozwijają się jako transformacyjne podejście do wytwarzania materiałów o wysokiej wydajności w kluczowych branżach, takich jak lotnictwo, motoryzacja, elektronika i energia. W 2025 roku przyjęcie SPS przyspiesza, napędzane zdolnością do produkcji gęstych, drobnoziarnistych materiałów o znakomitych właściwościach mechanicznych i funkcjonalnych, często w niższych temperaturach i krótszych cyklach czasowych w porównaniu do konwencjonalnych metod spiekania.

W sektorze lotniczym SPS jest coraz częściej wykorzystywane do produkcji zaawansowanych kompozytów ceramicznych, ceramiki o ultra wysokiej temperaturze i metali odpornych na wysoką temperaturę. Materiały te są kluczowe dla komponentów narażonych na ekstremalne warunki, takich jak łopatki turbin i systemy ochrony cieplnej. Firmy takie jak FCT Systeme GmbH oraz SPEX SamplePrep dostarczają systemy SPS dostosowane do badań i produkcji w lotnictwie, umożliwiając rozwój lżejszych, bardziej trwałych elementów, które mogą wytrzymać wyższe obciążenia operacyjne.

Przemysł motoryzacyjny wykorzystuje SPS do produkcji lekkich, wytrzymałych komponentów, w tym tarcz hamulcowych, części silników i modułów termoelektrycznych. Zdolność technologii do konsolidacji trudnych w spiekaniu materiałów, takich jak stopy tungstenowe i tytanowe, jest szczególnie cenna dla pojazdów elektrycznych i zastosowań o wysokiej wydajności. Firmy Sinter Land Inc. oraz Solar Atmospheres są wśród dostawców, którzy oferują sprzęt i usługi SPS producentom motoryzacyjnym, którzy dążą do poprawy efektywności i redukcji emisji poprzez zaawansowane rozwiązania materiałowe.

W branży elektronicznej SPS umożliwia produkcję ceramiki funkcjonalnej nowej generacji, materiałów termoelektrycznych oraz podłoży elektronicznych o ulepszonych właściwościach elektrycznych i termalnych. Precyzyjna kontrola nad mikrostrukturą zapewniana przez SPS jest kluczowa dla miniaturyzacji i komponentów o wysokiej niezawodności. Sumitomo Chemical oraz Tosoh Corporation aktywnie uczestniczą w opracowywaniu i dostarczaniu zaawansowanych proszków ceramicznych i komponentów przetwarzanych za pomocą SPS na rynek elektroniki.

Sektor energii doświadcza rosnącego zainteresowania SPS w produkcji ogniw paliwowych na tlenki stałe, materiałów akumulatorowych i pelletów paliwa jądrowego. Szybkie zagęszczanie i jednorodność uzyskiwane przez SPS są istotne dla poprawy wydajności i trwałości tych urządzeń energetycznych. Kyocera Corporation i Hitachi są znane z bieżących badań i wysiłków komercjalizacyjnych w zakresie energii przetwarzanych przez SPS.

Patrząc w przyszłość, w nadchodzących latach spodziewane jest dalsze wdrażanie technologii SPS w przemyśle na dużą skalę, wspierane przez trwające inwestycje w innowacje sprzętowe i rozwój materiałów. Kontynuacja współpracy między producentami sprzętu, dostawcami materiałów i użytkownikami końcowymi będzie kluczowa w otwieraniu nowych zastosowań i stymulowaniu szerszej adopcji SPS w tych kluczowych sektorach.

Konkurencyjność: Wiodący producenci i strategiczne partnerstwa

Krajobraz konkurencyjny technologii spiekania plazmowego (SPS) w 2025 roku charakteryzuje się skoncentrowaną grupą wyspecjalizowanych producentów, ciągłymi innowacjami technologicznymi oraz rosnącą liczbą strategicznych partnerstw mających na celu rozszerzenie zasięgu rynku i obszarów zastosowań. SPS, znane również jako technika asystowanego pola spiekania (FAST), jest coraz bardziej doceniane za swoją zdolność do produkcji zaawansowanych materiałów o doskonałych właściwościach, co napędza popyt w sektorach takich jak lotnictwo, motoryzacja, energia i inżynieria biomedyczna.

Wśród wiodących producentów Sinter Land Inc. z Japonii pozostaje globalnym pionierem, oferującym szeroką gamę systemów SPS do badań oraz produkcji przemysłowej. Firma ta jest znana z intensywnych działań badawczo-rozwojowych oraz współprac z partnerami akademickimi i przemysłowymi, które zaowocowały komercjalizacją wysokowydajnych ceramik i materiałów kompozytowych. Innym dużym graczem, FCT Systeme GmbH (Niemcy), nadal rozszerza swoje międzynarodowe działania, dostarczając zaawansowany sprzęt SPS dla instytutów badawczych i firm produkcyjnych na całym świecie. FCT Systeme szczególnie wyróżnia się swoimi dużymi systemami SPS, które są krytyczne dla produkcji bulku i skomplikowanych geometrii.

W Chinach Wuhan Kejing Material Technology Co., Ltd. stała się znaczącym dostawcą, korzystając z mocnej bazy badań naukowych w zakresie materiałów w kraju i rosnącego krajowego zapotrzebowania na zaawansowane rozwiązania w sferze produkcji. Portfolio produktów Kejing obejmuje zarówno systemy SPS do laboratoriów, jak i produkcji przemysłowej, a firma aktywnie współpracuje z uniwersytetami i przedsiębiorstwami państwowymi, aby przyspieszyć adopcję SPS w nowych obszarach zastosowań.

Strategiczne partnerstwa i joint ventures coraz bardziej kształtują dynamikę konkurencyjną sektora SPS. Na przykład współprace między producentami sprzętu a użytkownikami końcowymi w branży lotniczej i energetycznej stymulują rozwój dostosowanych rozwiązań SPS dostosowanych do specyficznych wymagań materiałowych. Dodatkowo, sojusze z instytucjami akademickimi wspomagają innowacje w procesach spiekania oraz rozwój nowych materiałów, takich jak ceramiki o ultra wysokiej temperaturze i materiały o funkcjonalnym gradiencie.

Patrząc w przyszłość, rynek SPS ma spodziewać się dalszej konsolidacji, ponieważ wiodący producenci będą dążyć do wzmocnienia swojej obecności na globalnym rynku poprzez przejęcia, fuzje oraz umowy licencyjne. Wzrost liczby nowych graczy, zwłaszcza z Azji, jest przewidywany, co ma nasilić konkurencję i stymulować dalsze postępy w automatyzacji procesów, skalowalności oraz integracji cyfrowej. W miarę jak technologie SPS będą się rozwijać, tworzenie partnerstw międzysektorowych stanie się kluczowe w otwieraniu nowych zastosowań i przyspieszaniu komercjalizacji, stawiając SPS jako kluczowego enablora produkcji materiałów nowej generacji.

Analiza regionalna: Ośrodki wzrostu i rynki wschodzące

Technologie spiekania plazmowego (SPS) doświadczają dynamicznego wzrostu regionalnego, a kilka obszarów wzrostu i rynków wschodzących kształtuje globalny krajobraz w 2025 roku i w kolejnych latach. Technologia, znana ze swojej szybkiej gęstości i zdolności do przetwarzania zaawansowanych materiałów, jest przyjmowana w takich branżach jak lotnictwo, motoryzacja, energia i elektronika.

Region Azji i Pacyfiku pozostaje najważniejszym obszarem wzrostu dla technologii SPS. Szczególnie Samsung i Toshiba inwestują w zaawansowane ceramiki i komponenty elektroniczne, wykorzystując SPS do zastosowań o wysokiej wydajności. Japonia i Korea Południowa prowadzą w zakresie badań i przyjęcia na dużą skalę, a inicjatywy wspierane przez rząd wspierają integrację SPS w produkcji nowej generacji. Chiny szybko rozwijają swoje możliwości SPS z państwowymi przedsiębiorstwami i instytucjami akademickimi współpracującymi w celu lokalizacji produkcji i zmniejszenia zależności od importu. Skupienie regionu na pojazdach elektrycznych, półprzewodnikach i energii odnawialnej ma stymulować dwucyfrowy coroczny wzrost zapotrzebowania na sprzęt SPS przynajmniej do 2027 roku.

Europa jest kolejnym kluczowym punktem, z Niemcami, Francją i krajami nordyckimi na czołowej pozycji. Firmy takie jak Fraunhofer-Gesellschaft oraz SINTEF rozwijają badania SPS, szczególnie w zakresie magazynowania energii, technologii wodoru i lekkich komponentów strukturalnych. Nacisk Unii Europejskiej na strategiczną autonomię w zakresie krytycznych materiałów i technologii ekologicznych wspiera partnerstwa publiczno-prywatne oraz finansowanie linii pilotażowych SPS i projektów rozwoju. W regionie następuje także wzmocnienie współpracy między instytutami badawczymi a graczami przemysłowymi w celu przyspieszenia komercjalizacji.

W Ameryce Północnej obserwuje się stabilny wzrost, prowadzony przez Stany Zjednoczone. Organizacje takie jak Laboratoria Narodowe Sandia oraz Laboratorium Ames przodują w zastosowaniach SPS w obronności, lotnictwie i energetyce. Fokus rządu USA na przenoszeniu produkcji zaawansowanej oraz zabezpieczaniu łańcuchów dostaw dla krytycznych materiałów ma zwiększyć adopcję SPS, szczególnie w produkcji dodatków i stopów o wysokiej wydajności. Kanada staje się niszowym graczem, inwestując w górnictwo i przetwarzanie materiałów wspierających transfer technologii SPS.

Patrząc w przyszłość, rynki wschodzące w Azji Południowo-Wschodniej, Indiach i Europie Wschodniej zaczynają inwestować w infrastrukturę SPS, często poprzez umowy o transferze technologii i joint ventures z uznanymi graczami. W miarę jak globalne łańcuchy dostaw się dywersyfikują, a zapotrzebowanie na zaawansowane materiały rośnie, te regiony mają szansę stać się ważnymi uczestnikami ekosystemu SPS do końca lat 2020-tych.

Zrównoważony rozwój i efektywność energetyczna w procesach SPS

Technologie spiekania plazmowego (SPS) są coraz częściej doceniane za swój potencjał w zakresie poprawy zrównoważonego rozwoju i efektywności energetycznej w przetwarzaniu zaawansowanych materiałów. W 2025 roku sektor SPS doświadcza istotnych rozwoju mających na celu obniżenie zużycia energii, minimalizację wpływu na środowisko i wspieranie zasad gospodarki o obiegu zamkniętym.

SPS działa poprzez zastosowanie pulsującego prądu stałego i ciśnienia uniaxialnego do materiałów proszkowych, co umożliwia szybkie zagęszczanie w niższych temperaturach i krótszym czasie w porównaniu do konwencjonalnego spiekania. Ta wbudowana efektywność przekłada się na znaczne oszczędności energii—badania i dane branżowe wskazują, że SPS może zmniejszyć zużycie energii o nawet 70% w porównaniu do tradycyjnego spiekania piecowego, głównie dzięki lokalnemu ogrzewaniu i szybkim cyklom przetwarzania.

Wiodący producenci, tacy jak Sinterland i FCT Systeme GmbH, aktywnie rozwijają systemy SPS nowej generacji z ulepszonym zarządzaniem termicznym, lepszą izolacją i zaawansowaną kontrolą procesów. Te innowacje mają na celu dalsze obniżenie zużycia energii i optymalizację wykorzystania zasobów. Na przykład, najnowsze modele SPS firmy FCT Systeme GmbH wykorzystują monitorowanie w czasie rzeczywistym i adaptacyjną regulację mocy, co pomaga zminimalizować straty energii i zapewnić stałą jakość produktu.

Innym kluczowym aspektem zrównoważonego rozwoju jest zdolność SPS do przetwarzania materiałów recyklingowych i niepochodnych. Szybka zdolność spiekania technologii umożliwia skuteczną konsolidację proszków pochodzących z odpadów lub komponentów po okresie eksploatacji, wspierając cykliczność materiałów. Firmy takie jak SPEX SamplePrep dostarczają sprzęt do przygotowania proszków dostosowany do SPS, ułatwiając wykorzystanie surowców wtórnych w zastosowaniach o wysokiej wartości.

Pod względem wpływu na środowisko, systemy SPS zazwyczaj wymagają mniej atmosfery ochronnej i generują mniej emisji w porównaniu do tradycyjnego spiekania. To szczególnie istotne dla branż takich jak lotnictwo, motoryzacja i elektronika, gdzie wymagania regulacyjne i oczekiwania klientów dotyczące ekologicznej produkcji rosną. Organizacje takie jak CeramTec integrują SPS w swoich liniach produkcyjnych, aby osiągnąć cele zrównoważonego rozwoju i zmniejszyć swój ślad węglowy.

Patrząc w przyszłość, sektor SPS ma wystąpić z dalszymi poprawami w efektywności energetycznej poprzez cyfryzację, optymalizację procesów napędzaną AI oraz integrowanie odnawialnych źródeł energii. Wspólne inicjatywy między producentami sprzętu, dostawcami materiałów i użytkownikami końcowymi prawdopodobnie przyspieszą przyjęcie SPS jako rozwiązania zrównoważonego rozwoju w różnych branżach w nadchodzących latach.

Wyzwania i bariery: Czynniki techniczne, ekonomiczne i regulacyjne

Technologie spiekania plazmowego (SPS), choć doceniane za swoją zdolność do produkcji zaawansowanych materiałów o doskonałych właściwościach, stoją przed wieloma wyzwaniami i barierami w miarę dążenia do szerszej adopcji przemysłowej w 2025 roku i w kolejnych latach. Wyzwania te obejmują aspekty techniczne, ekonomiczne i regulacyjne, z których każdy wpływa na tempo i skalę integracji SPS w produkcji masowej.

Wyzwania techniczne: Jedną z głównych barier technicznych jest skalowalność systemów SPS. Chociaż jednostki SPS w skali laboratoryjnej są dobrze ugruntowane, zeskalowanie do większych systemów przemysłowych wiąże się z trudnościami w utrzymaniu jednorodnej dystrybucji temperatury i ciśnienia w większych próbkach. Może to prowadzić do niejednorodności w finalnym produkcie, ograniczając zastosowanie technologii w przypadku dużych komponentów. Dodatkowo, szybkie cykle nagrzewania i chłodzenia związane z SPS mogą indukować naprężenia termiczne, co potencjalnie prowadzi do mikrospękań lub innych defektów, zwłaszcza w systemach złożonych lub wielomateriałowych. Opracowanie zaawansowanych narzędzi i materiałów formujących, które mogą wytrzymać wielokrotne cykle termiczne oraz wysokie prądy, pozostaje kluczowym obszarem badań i inwestycji dla producentów takich jak SPEX SamplePrep i FCT Systeme GmbH.

Bariery ekonomiczne: Wysoki koszt kapitałowy sprzętu SPS stanowi istotną barierę ekonomiczną, szczególnie dla małych i średnich przedsiębiorstw. Systemy SPS wymagają wyspecjalizowanych źródeł zasilania, solidnych środowisk próżniowych lub gazów obojętnych oraz precyzyjnych systemów kontrolnych, co przyczynia się do podwyższonych początkowych inwestycji i kosztów utrzymania. Ponadto ograniczona dostępność wykwalifikowanych operatorów i inżynierów zaznajomionych z procesami SPS może zwiększać koszty operacyjne. Choć takie firmy jak Sinterland Inc. i SPEX SamplePrep pracują nad opracowaniem bardziej opłacalnych i łatwych w użyciu systemów, szeroka adopcja będzie najprawdopodobniej zależała od dalszej redukcji kosztów sprzętu i operacyjnych.

Problemy związane z regulacjami i standardyzacją: Brak standardowych protokołów i ścieżek certyfikacji dla materiałów przetwarzanych SPS stanowi wyzwanie regulacyjne, szczególnie w ściśle regulowanych sektorach, takich jak lotnictwo, urządzenia medyczne i produkcja motoryzacyjna. Ciała regulacyjne i grupy branżowe dopiero zaczynają dostrzegać potrzebę wszechstronnych standardów, które zapewnią powtarzalność, niezawodność i bezpieczeństwo komponentów wytworzonych za pomocą SPS. Ta niepewność może spowolnić kwalifikację i akceptację części SPS w kluczowych zastosowaniach, mimo wysiłków organizacji takich jak ASM International w zakresie promowania najlepszych praktyk i wymiany wiedzy.

Patrząc w przyszłość, pokonywanie tych wyzwań będzie wymagać skoordynowanych wysiłków między producentami sprzętu, użytkownikami końcowymi a organami regulacyjnymi. Oczekuje się, że postępy w monitorowaniu procesów, cyfrowej kontroli i naukach materiałowych stopniowo złagodzą bariery techniczne i ekonomiczne, podczas gdy trwające inicjatywy standardyzacji pomogą wyjaśnić ścieżki regulacyjne, torując drogę do szerszej adopcji SPS w nadchodzących latach.

Perspektywy na przyszłość: Wyzwania przełomowe i technologie SPS nowej generacji

Technologie spiekania plazmowego (SPS) są gotowe na znaczną ewolucję w 2025 roku i w nadchodzących latach, napędzaną popytem na zaawansowane materiały w takich sektorach jak lotnictwo, energia i elektronika. SPS, znane również jako technika asystowanego pola spiekania (FAST), umożliwia szybką densyfikację proszków w niższych temperaturach i krótszych cyklach czasowych w porównaniu do konwencjonalnego spiekania, co czyni z niej technologię o przełomowym znaczeniu dla ceramiki o wysokiej wydajności, kompozytów i metali.

Kluczowym trendem jest rozwój systemów SPS do produkcji przemysłowej. Wiodący producenci, tacy jak SPEX SamplePrep i Sinterland, opracowują sprzęt SPS z dużymi komorami, zdolny do przetwarzania większych części i wyższej wydajności, odpowiadając na potrzeby branży motoryzacyjnej i lotniczej dotyczące skomplikowanych, wytrzymałych komponentów. Oczekuje się, że te postępy przyspieszą przyjęcie SPS w masowej produkcji, wykraczając poza zastosowania laboratoryjne i próbne.

Innym przełomowym trendem jest integracja cyfrowych kontroli i monitorowania procesów w czasie rzeczywistym. Firmy takie jak FCT Systeme GmbH wprowadzają do swoich platform SPS zaawansowane czujniki i analitykę danych, co pozwala na precyzyjną kontrolę temperatury, ciśnienia i prądu elektrycznego. Ta cyfryzacja zwiększa powtarzalność, redukuje zużycie energii i wspomaga rozwój nowych architektur materiałowych, takich jak materiały funkcjonalne z gradientem i systemy wielomateriałowe.

Innowacje materiałowe także stają się kluczowe. SPS jest coraz częściej wykorzystywane do wytwarzania ceramiki o ultra wysokiej temperaturze (UHTC), materiałów nanostrukturowych i metali odpornych na wysoką temperaturę, które mają kluczowe znaczenie dla nowej generacji systemów napędu i energetycznych. Zdolność SPS do utrzymywania drobnych mikrostruktur i osiągania bliskich teoretycznych gęstości przyciąga współprace między producentami sprzętu a instytucjami badawczymi, takimi jak projekty wspierane przez Tosoh Corporation, głównego dostawcę zaawansowanych proszków ceramicznych.

Patrząc w przyszłość, w nadchodzących latach prawdopodobnie pojawią się hybrydowe systemy spiekania, które łączą SPS z technikami produkcji dodatków (AM). Ta konwergencja ma na celu umożliwienie bezpośredniego wytwarzania skomplikowanych, o niemal gotowych kształtach części o dopasowanych właściwościach, co otwiera nowe możliwości w zakresie projektowania i wydajności. Liderzy branży i konsorcja inwestują w badania i rozwój, aby przezwyciężyć wyzwania związane ze skalowalnością, integracją procesów i opłacalnością.

Podsumowując, przyszłość technologii SPS charakteryzuje się rozwojem przemysłowym, transformacją cyfrową, przełomami materiałowymi i integracją z AM. Te trendy mają zakłócić tradycyjne paradygmaty produkcji i rozszerzyć krajobraz zastosowań zaawansowanych materiałów w 2025 roku i dalej.

Aneks: Profile firm i oficjalne zasoby branżowe (np. sumitomo-ps.com, fuji-electrochemical.co.jp, epsintering.com, mpif.org)

Następujący aneks przedstawia przegląd kluczowych firm i oficjalnych zasobów branżowych bezpośrednio zaangażowanych w rozwój, produkcję i promocję technologii spiekania plazmowego (SPS) w 2025 roku. Organizacje te reprezentują przekrój globalnego ekosystemu SPS, w tym producentów sprzętu, dostawców materiałów oraz stowarzyszenia branżowe. Każdy profil podkreśla podstawowe działania firmy, skupienie technologiczne i znaczenie dla sektora SPS.

- Sumitomo Powder Sintered Alloy Co., Ltd.: Spółka zależna grupy Sumitomo, jest wiodącym japońskim producentem specjalizującym się w metalurgii proszków i zaawansowanych technologiach spiekania, w tym SPS. Sumitomo jest uznawana za lidera w badaniach i rozwoju wysokowydajnych komponentów spiekanych do zastosowań motoryzacyjnych, elektronicznych i przemysłowych. Systemy SPS firmy Sumitomo znane są ze swojej precyzji i skalowalności, wspierając zarówno badania, jak i środowiska produkcji masowej.

- Fuji Electrochemical Co., Ltd.: Z siedzibą w Japonii, Fuji Electrochemical jest prominentnym dostawcą sprzętu SPS i materiałów pokrewnych. Firma oferuje szereg systemów SPS dostosowanych do zastosowań laboratoryjnych, pilotażowych i przemysłowych. Fuji Electrochemical angażuje się także w projekty badawcze mające na celu rozwój kontrolowania procesów SPS i rozszerzenie zakresu materiałów możliwych do spiekania.

- Electro-Physical Sintering Technology Co., Ltd. (EPSintering): EPSintering to firma z siedzibą w Chinach, specjalizująca się w projektowaniu i produkcji maszyn SPS. Firma dostarcza rozwiązania zarówno dla badań akademickich, jak i produkcji przemysłowej, koncentrując się na efektywności energetycznej, automatyzacji procesów oraz rozwoju systemów SPS o dużym formacie. EPSintering aktywnie rozwija swoją obecność na rynkach globalnych poprzez partnerstwa i licencjonowanie technologii.

- Metal Powder Industries Federation (MPIF): MPIF to wiodąca północnoamerykańska organizacja branżowa reprezentująca interesy sektora metalurgii proszków, w tym technologii SPS. Federacja zapewnia zasoby techniczne, organizuje konferencje i ustala standardy branżowe. Działania MPIF wspierają upowszechnianie najlepszych praktyk i współpracę między producentami, badaczami i użytkownikami końcowymi w obszarze SPS.

Te organizacje odgrywają kluczową rolę w kształtowaniu krajobrazu SPS poprzez innowacje, standardyzację i wymianę wiedzy. Ich oficjalne strony internetowe służą jako autorytatywne zasoby dla specyfikacji technicznych, aktualizacji produktów i wiadomości branżowych, wspierając interesariuszy w śledzeniu najnowszych wydarzeń w technologii spiekania plazmowego.

Źródła i odwołania

- FCT Systeme GmbH

- SPEX SamplePrep

- Thermal Technology LLC

- Sumitomo Chemical

- CeramTec

- Solar Atmospheres

- Hitachi

- Toshiba

- Fraunhofer-Gesellschaft

- SINTEF

- Sandia National Laboratories

- Ames Laboratory

- ASM International

- Metal Powder Industries Federation (MPIF)