Технологии за синтероване с електрическа плазма в 2025: Трансформиране на напреднали материали с бързо синтероване и безпрецедентна ефективност. Изследвайте растежа на пазара, иновациите и стратегическите възможности, които оформят следващите пет години.

- Резюме: Основни тенденции и фактори за растеж на пазара в 2025

- Световен пазар: Размер и прогноза (2025–2029): CAGR и проекции за приходите

- Технологични иновации: Напредък в оборудването и процесите на SPS

- Ключови приложения: Аерокосмически, Автомобилни, Електроника и Енергетика

- Конкурентен пейзаж: Водещи производители и стратегически партньорства

- Регионален анализ: Горещи точки за растеж и нововъзникващи пазари

- Устойчивост и енергийна ефективност в процесите на SPS

- Предизвикателства и бариери: Технически, Икономически и Регулаторни фактори

- Бъдеща перспектива: Разрушителни тенденции и технологии SPS от ново поколение

- Приложение: Профили на компании и официални ресурси за индустрията (например, sumitomo-ps.com, fuji-electrochemical.co.jp, epsintering.com, mpif.org)

- Източници и справки

Резюме: Основни тенденции и фактори за растеж на пазара в 2025

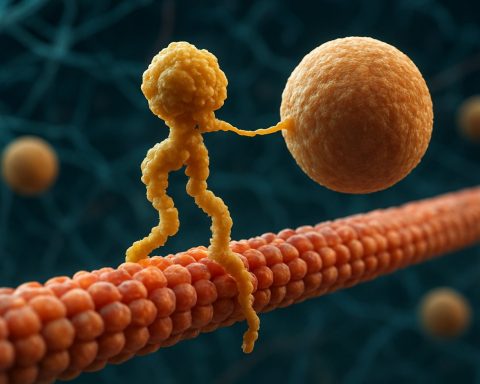

Технологиите за синтероване с електрическа плазма (SPS) са готови за значителен растеж и иновации през 2025 г., движени от нарастващото търсене на напреднали материали в сектори като аерокосмическия, автомобилния, електронния и енергийния. SPS, известен също като техника за синтероване с помощта на поле (FAST), позволява бързо уплътняване на прахове при по-ниски температури и по-кратки времена в сравнение с конвенционалното синтероване, което води до супериорни материални свойства и енергийна ефективност.

Една от основните тенденции през 2025 г. е увеличаването на системите SPS за индустриално производство. Водещи производители, като Sinterland Inc. и FCT Systeme GmbH, разширяват своите портфейли с оборудване SPS с големи камери, позволяващо производството на по-големи и по-сложни компоненти. Това е особено важно за аерокосмическия и автомобилния сектор, където натурални, високояки материали са с високо търсене за структурни и функционални части.

Друг основен двигател е интеграцията на цифровизацията и автоматизацията на процесите. Компании като SPEX SamplePrep и Sinterland Inc. включват напреднали системи за контрол и мониторинг в реално време, които подобряват възпроизводимостта, качествената сигурност и оптимизацията на процесите. Очаква се тези напредъци да намалят оперативните разходи и да улеснят приемането на SPS в производствени среди с висока трудоемкост.

Иновативността на материалите остава в центъра на вниманието, като SPS се използва все повече за разработването на керамика от ново поколение, композитни метали и функционални материали като термоелектрически и твърдотелни батерии. Способността на SPS да обработва материали с специализирани микроструктури и минимален растеж на зърната привлича изследователски и търговски интерес, особено в приложения, изискващи изключителни механични, електрически или термични свойства.

Устойчивостта също излиза като ключов пазарен двигател. Вродената енергийна ефективност на SPS и намалените времена за обработка кореспондират с глобалните усилия да се намали въглеродният отпечатък на производството. Лидери в индустрията, включително FCT Systeme GmbH, подчертават екологичните ползи от SPS в своите продуктови предложения и корпоративни стратегии.

Гледайки напред, пазарът на SPS през 2025 г. и по-късно се очаква да се възползва от продължаващи инвестиции в НДР, крос-индустриални сътрудничества и нарастващата необходимост от материали с високи характеристики. Разширяването на възможностите на SPS, както по отношение на размера, така и на автоматизацията, позиционира технологията като основополагаща за напредналото производство в идните години.

Световен пазар: Размер и прогноза (2025–2029): CAGR и проекции за приходите

Синтероването с електрическа плазма (SPS), известно също като техника за синтероване с помощта на поле (FAST), бързо набира популярност като предпочитан метод за консолидиране на напреднали материали, включително керамика, композити и метали. Световният пазар за SPS е готов за устойчив растеж от 2025 до 2029 г., движен от растящото търсене в сектори като аерокосмически, автомобилен, електронен и енергийни. Способността на технологията да произвежда материали с висока плътност и фини зърна при по-ниски температури и по-кратки цикли е ключов фактор, който подкрепя нейното приемане.

Данните от индустрията и последните обявления от водещи производители сочат, че пазарът на SPS се очаква да постигне среден годишен темп на растеж (CAGR) в диапазона от 7% до 10% през прогнозния период. Прогнозите за приходите за 2025 г. оценяват световния пазарен размер на стойност между 120–150 милиона долара, с очаквания да надмине 200 милиона долара до 2029 г., когато нови приложения и регионални пазари се появят.

Няколко основни компании формират пейзажа на SPS. Sinter Land Inc. (Япония) е призната за своите напреднали системи SPS и е съобщила за увеличени поръчки от изследователски институции и промишлени клиенти, особено в Азия и Европа. FCT Systeme GmbH (Германия) е друг виден играч, предоставящ оборудване SPS както за лабораторно, така и за индустриално производство, и наскоро разшири продуктовата си гама, за да поеме по-големи размери на компонентите и по-висока производителност. SPEX SamplePrep (САЩ) и Thermal Technology LLC (САЩ) също активно участват на пазара, предоставяйки системи SPS и свързани услуги на растяща клиентска база в Северна Америка.

Перспективите за периода 2025–2029 г. се характеризират с продължаващи инвестиции в НДР, с фокус върху увеличаването на SPS за серийно производство и интегрирането на цифров контрол на процесите за подобряване на възпроизводимостта. Очаква се разширяването на SPS в нови области на приложение – като материали за батерии с твърдо тяло, термоелектрически устройства и високо-ентропийни легирани – да ускори допълнително растежа на пазара. Освен това, сътрудничествата между производители на оборудване и крайни потребители вероятно ще стимулират иновациите и ще открият нови приходи.

В обобщение, глобалният пазар на технологии за синтероване с електрическа плазма е готов за значителна експанзия до 2029 г., поддържан от технологични напредъци, разширяващо се индустриално приемане и стратегически инициативи на водещи производители. Очаква се да остане силен ръст на сектора, както от утвърдени, така и от нови играчи, допринасящи за динамична и конкурентна пазарна среда.

Технологични иновации: Напредък в оборудването и процесите на SPS

Технологиите за синтероване с електрическа плазма (SPS) преживяват значителни усъвършенствания както в дизайна на оборудването, така и в оптимизацията на процесите към 2025 г., движени от търсенето на материали с високи характеристики в сектори като аерокосмически, енергийни и напреднало производство. SPS, известен също като техника за синтероване с помощта на поле (FAST), използва пулсираща прав ток и униаксиално налягане за бързо уплътняване на прахове, позволяващо производството на материали с отлични механични и функционални свойства.

През последните години бяха въведени системи SPS от ново поколение с подобрена мащабируемост, автоматизация и контрол на процесите. Водещи производители, като Sinter Land Inc. и FCT Systeme GmbH, пуснаха модулни платформи SPS, способни да обработват по-големи обеми проби и сложни геометрии, отговарящи на нуждите както на изследователски институции, така и на индустриално производство. Тези системи предлагат напреднало мониторинг на температурата и налягането, придобиване на данни в реално време и подобрени протоколи за безопасност, които са критични за възпроизводимостта и качествената сигурност в приложения с висока стойност.

Забележителна тенденция през 2025 г. е интеграцията на цифрови технологии и изкуствен интелект (AI) в оборудването SPS. Компании разработват софтуерни пакети, които позволяват предсказуемо моделиране на процеса, ин-ситу диагностика и затворен цикъл на контрол, значително намалявайки опитите на удара в разработването на процеси. Например, SPEX SamplePrep и Sumitomo Chemical инвестират в цифрови двойници и алгоритми за машинно обучение за оптимизиране на циклите на синтероване за нови материали, като ултрависокотемпературни керамики и напреднали композити.

Иновациите в процесите също напредват. Хибридните SPS техники, които комбинират SPS с други методи за уплътняване, като горещо изостатично пресоване или микровълново синтероване, се изследват, за да се подобрят материаlните свойства и енергийната ефективност. Освен това, употребата на SPS за свързване на различни материали и за изработка на функционално градирани структури набира популярност, отваряйки нови възможности за дизайн и ремонтни технологии с множество материали.

Гледайки напред, се очаква секторът SPS да се възползва от увеличено сътрудничество между производители на оборудване, доставчици на материали и крайни потребители. Инициативи, водени от организации, като CeramTec и Tosoh Corporation, насърчават развитието на стандартизирани протоколи и квалификационни процедури, които са съществени за по-широкото индустриално приемане. Както оборудването SPS става все по-достъпно и универсално, ролята му в позволяването на материали от ново поколение и устойчиво производство ще се разширява значително през следващите години.

Ключови приложения: Аерокосмически, Автомобилни, Електроника и Енергетика

Технологиите за синтероване с електрическа плазма (SPS) напредват бързо като трансформиращ подход за изработка на високо производствени материали в ключови индустрии, като аерокосмически, автомобилни, електронни и енергийни. Към 2025 г. приемането на SPS нараства, движено от способността му да произвежда плътни, фини зърнести материали с изключителни механични и функционални свойства, често при по-ниски температури и по-кратки цикли в сравнение с конвенционалните методи за синтероване.

В аерокосмическия сектор SPS се използва все повече за производство на напреднали композити от керамична матрица, ултрависокотемпературни керамики и рефракторни метали. Тези материали са критични за компоненти, изложени на екстремни условия, като лопатки на турбини и термични защити. Компании като FCT Systeme GmbH и SPEX SamplePrep предлагат системи SPS, адаптирани за аерокосмически НДР и производство, позволявайки разработването на по-леки, по-издръжливи части, които могат да издържат на по-високи оперативни натоварвания.

Автомобилната индустрия използва SPS за производство на леки, високо якостни компоненти, включително спирачни дискове, части на двигатели и термоелектрически модули. Способността на технологията да консолидира трудни за синтероване материали, като легирани от волфрам и титан, е особено ценна за електрическите превозни средства и приложения с висока производителност. Sinter Land Inc. и Solar Atmospheres са сред доставчиците, предоставящи оборудване и услуги SPS на автомобилни производители, които търсят подобряване на ефективността и намаляване на емисиите чрез решения с напреднали материали.

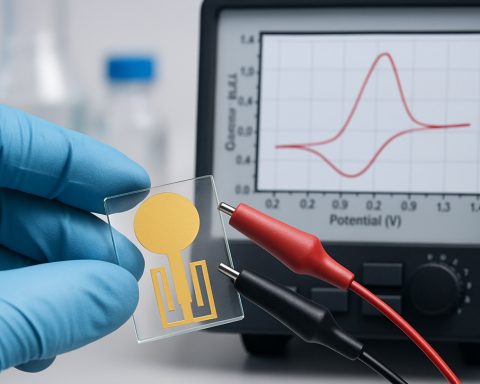

В електрониката SPS позволява изработка на следващото поколение функционални керамики, термоелектрически материали и електронни субстрати с подобрени електрически и термични свойства. Прецизният контрол над микроструктурата, осигуряван от SPS, е от съществено значение за миниатюризирани и высокорелабилни компоненти. Sumitomo Chemical и Tosoh Corporation активно участват в развитието и доставката на напреднали керамични прахове и компоненти, обработени чрез SPS за електронния пазар.

Енергийната индустрия наблюдава растящ интерес към SPS за производството на твърдокислородни горивни клетки, батерийни материали и ядрени горивни пелети. Бързото уплътняване и хомогенността, постигнати чрез SPS, са съществени за подобряване на производителността и дълготрайността на тези енергийни устройства. Kyocera Corporation и Hitachi са забележителни с продължаващите си изследвания и усилия за комерсиализация на енергийни материали, обработвани чрез SPS.

Гледайки напред, в следващите години се очаква допълнителна интеграция на SPS технологии в промишленото производство, подкрепяно от текущи инвестиции в иновации в оборудването и разработване на материали. Продължаващото сътрудничество между производителите на оборудване, доставчиците на материали и крайни потребители ще бъде решаваюаче за отключване на нови приложения и спомагане за по-широкото приемане на SPS в тези критични сектори.

Конкурентен пейзаж: Водещи производители и стратегически партньорства

Конкурентният пейзаж за технологиите за синтероване с електрическа плазма (SPS) през 2025 г. се характеризира с концентрирана група от специализирани производители, непрекъснати технологични иновации и нарастващ брой стратегически партньорства, насочени към разширяване на пазарния обхват и приложения. SPS, известен също като техника за синтероване с помощта на поле (FAST), се признава все повече за способността си да произвежда напреднали материали с изключителни свойства, улеснявайки търсенето в сектори като аерокосмически, автомобилен, енергийни и биомедицински технологии.

Сред водещите производители, Sinter Land Inc. от Япония остава глобален пионер, предлагащ обширен спектър от SPS системи както за научни изследвания, така и за индустриално производство. Компанията е известна със своите стабилни дейности по НДР и сътрудничество с академични и индустриални партньори, което е довело до комерсиализация на високопроизводителни керамики и композити. Друг основен играч, FCT Systeme GmbH (Германия), продължава да разширява международното си присъствие, предоставяйки напреднало оборудване SPS на изследователски институти и производствени компании по целия свят. FCT Systeme е особено известна с големите си SPS системи, които са критични за производството на обемисти компоненти и сложни геометрии.

В Китай, Wuhan Kejing Material Technology Co., Ltd. е изправила като значителен доставчик, използвайки силната база на изследванията в материалознанието на страната и нарастващото вътрешно търсене на решения за напреднало производство. Продуктовото портфолио на Kejing включва както лабораторни, така и индустриални системи SPS, а компанията активно участва в партньорства с университети и държавни предприятия, за да ускори приемането на SPS в нови области на приложение.

Стратегическите партньорства и съвместните предприятия все повече формират конкурентната динамика на сектора SPS. Например, сътрудничествата между производителите на оборудване и крайните потребители в аерокосмическия и енергийния сектор ускоряват разработването на персонализирани решения SPS, адаптирани към специфичните материални изисквания. Допълнително, алиансите с академични институции насърчават иновациите в синтеровъчните процеси и разработването на нови материали, като ултрависокотемпературни керамики и функционално градирани материали.

Гледайки напред към следващите години, пазарът SPS се очаква да види допълнителна консолидация, тъй като водещите производители целят да укрепят глобалното си присъствие чрез сливания, придобивания и лицензионни споразумения за технологии. Влизането на нови играчи, особено от Азия, вероятно ще увеличи конкуренцията и ще стимулира допълнителни напредъци в автоматизацията на процесите, мащабируемостта и цифровата интеграция. Докато технологиите SPS продължават да узряват, формирането на между-секторни партньорства ще бъде решаващо за отключването на нови приложения и ускоряване на комерсиализацията, позиционирайки SPS като ключов инструмент за производство на материали от ново поколение.

Регионален анализ: Горещи точки за растеж и нововъзникващи пазари

Технологиите за синтероване с електрическа плазма (SPS) демонстрират динамичен регионален растеж, с няколко горещи точки и нововъзникващи пазари, които формират глобалния пейзаж през 2025 г. и в следващите години. Технологията, известна със своето бързо уплътняване и способност да обработва напреднали материали, се приема в индустрии като аерокосмически, автомобилни, енергийни и електронни.

Азия-Тихоокеанският район остава най-забележителната растяща област за технологии SPS. В частност, Samsung и Toshiba инвестират в напреднали керамики и електронни компоненти, използвайки SPS за приложения с висока производителност. Япония и Южна Корея водят в изследванията и индустриалното приемане, като правителствено подкрепени инициативи насърчават интеграцията на SPS в производството на ново поколение. Китай бързо разширява своите възможности SPS, като държавните предприятия и академичните институции сътрудничат за локализиране на производството и намаляване на зависимостта от внос. Фокусът на региона върху електрическите превозни средства, полупроводниците и възобновяемата енергия се очаква да бъдат двигатели за двуцифрен ръст на търсенето на оборудване SPS до поне 2027 г.

Европа е друга ключова гореща точка, като Германия, Франция и скандинавските страни са на преден план. Компании като Fraunhofer-Gesellschaft и SINTEF напредват изследванията SPS, особено за съхранение на енергия, водородни технологии и леки структурни компоненти. Акцентът на Европейския съюз върху стратегическата автономия в критични материали и зелени технологии насърчава публично-частни партньорства и финансиране за пилотни линии SPS и проекти за разширяване. Регионът също така наблюдава увеличено сътрудничество между изследователски институти и индустриални играчи за ускоряване на комерсиализацията.

Северна Америка наблюдава стабилен растеж, ръководен от Съединените щати. Организации като Sandia National Laboratories и Ames Laboratory са пионери в SPS за приложения в отбраната, аерокосмически и енергийни. Фокусът на правителството на САЩ върху пренасяне на напредналото производство и осигуряване на веригите за доставки за критични материали се очаква да стимулира приемането на SPS, особено в адитивното производство и високопроизводителните легирани. Канада се утвърдява като нишов играч, с инвестиции в минно дело и обработка на материали, подкрепящи трансфера на технологии SPS.

Гледайки напред, нововъзникващите пазари в Югоизточна Азия, Индия и Източна Европа започват да инвестират в инфраструктура SPS, често чрез споразумения за трансфер на технологии и съвместни предприятия с утвърдени играчи. Като глобалните вериги за доставки се разнообразяват и търсенето на напреднали материали нараства, тези региони са готови да станат важни Contributors за екосистемата SPS до края на 2020-те години.

Устойчивост и енергийна ефективност в процесите на SPS

Технологиите за синтероване с електрическа плазма (SPS) все повече се признават за потенциала си да подобрят устойчивостта и енергийната ефективност в обработката на напреднали материали. Към 2025 г. секторът SPS наблюдава значителни разработки, насочени към намаляване на енергийната консумация, минимизиране на екологичния отпечатък и подкрепа на принципите на кръговата икономика.

SPS работи, като прилага пулсиращ прав ток и униаксиално налягане към прахообразни материали, позволявайки бързо уплътняване при по-ниски температури и по-кратки времена в сравнение с конвенционалното синтероване. Тази вродена ефективност се превръща в значителни икономии на енергия – проучвания и индустриални данни показват, че SPS може да намали енергийната употреба с до 70% спрямо традиционните методи на синтероване, благодарение основно на локализираното отопление и бързите цикли на обработка.

Водещи производители като Sinterland и FCT Systeme GmbH активно развиват системи SPS от следващо поколение с подобрена термична управление, подобрена изолация и спомагателен контрол на процесите. Тези иновации са проектирани да намалят допълнително енергийните разходи и да оптимизират ресурсната ефективност. Например, новите модели SPS на FCT Systeme GmbH включват мониторинг в реално време и адаптивна регулация на мощността, които помогат за минимизиране на енергийните загуби и осигуряване на последователно качество на продуктите.

Друг ключов аспект на устойчивостта е способността на SPS да обработва рециклирани и не-оригинални материали. Бързата способност за синтероване на технологията позволява ефективното консолидиране на прахове, получени от отпадъци или компоненти в края на живота, подкрепяйки материалната циркулярност. Компании като SPEX SamplePrep предлагат оборудване за подготовка на прах, адаптирано за SPS, улеснявайки употребата на вторични суровини в приложения с висока стойност.

Що се отнася до екологичното въздействие, системите SPS обикновено изискват по-малко защитна атмосфера и генерират по-малко емисии в сравнение с конвенционалното синтероване. Това е особено актуално за индустриите, като аерокосмическа, автомобилна и електронна, където регулаторните и клиентските изисквания за по-зелено производство нарастват. Организации като CeramTec интегрират SPS в производствените си линии, за да постигнат цели за устойчивост и да намалят своя въглероден отпечатък.

Гледайки напред, секторът SPS се очаква да види допълнителни подобрения в енергийната ефективност чрез цифровизация, оптимизация на процесите, базирана на изкуствен интелект, и интеграция на възобновяеми източници на енергия. Съвместните инициативи между производителите на оборудване, доставчиците на материали и крайните потребители вероятно ще ускорят приемането на SPS като устойчиво решение за производство в множество индустрии през следващите години.

Предизвикателства и бариери: Технически, Икономически и Регулаторни фактори

Технологиите за синтероване с електрическа плазма (SPS), макар и все повече признати за способността си да произвеждат напреднали материали с изключителни свойства, се сблъскват с няколко предизвикателства и бариери, когато стремят да навлязат по-широко в индустриалното приемане през 2025 г. и в следващите години. Тези предизвикателства обхващат технически, икономически и регулаторни области, които влияят на темпото и размера на интеграцията на SPS в основното производство.

Технически предизвикателства: Една от основните технически бариери е мащабируемостта на SPS системите. Докато лабораторните системи SPS са добре установени, увеличаването на по-големи, индустриални системи представя трудности за поддържане на равномерно разпределение на температурата и налягането във по-големи проби. Това може да доведе до хомогенност в крайния продукт, ограничаявайки приложението на технологията за големи компоненти. Освен това, бързите цикли на нагряване и охлаждане, характерни за SPS, могат да предизвикат термични стресове, което потенциално може да доведе до микроразпуквания или други дефекти, особено в сложни или много-модулни системи. Развитието на напреднали инструменти и материали за форми, които могат да устоят на многократни термични цикли и високи електрически токове, остава ключова област за изследвания и инвестиции за производители, като SPEX SamplePrep и FCT Systeme GmbH.

Икономически бариери: Високите капиталови разходи за оборудването SPS са значителна икономическа бариера, особено за малки и средни предприятия. SPS системите изискват специализирани захранващи източници, надеждни средиземноморски или инертни газови среди и прецизни контролни системи, които всички допринасят за повишаването на началните инвестиции и разходите за поддържане. Освен това, ограниченото наличието на квалифицирани оператори и инженери, познаващи процесите на SPS, може да увеличи операционните разходи. Докато компании, като Sinterland Inc. и SPEX SamplePrep, работят за разработване на по-икономични и удобни системи, широко приемане ще зависи от подходящи намаления в разходите за оборудване и оперативните разходи.

Регулаторни и стандартизационни въпроси: Липсата на стандартизирани протоколи и сертификационни пътища за SPS-обработени материали представлява регулаторно предизвикателство, особено в силно регулирани сектори, като аерокосмически, медицински устройства и автомобилно производство. Регулаторните органи и индустриалните групи едва започват да адресират необходимостта от всеобхватни стандарти, които да осигурят възпроизводимостта, надеждността и безопасността на компонентите, произведени с SPS. Тази несигурност може да забави квалификацията и приемането на части SPS в критични приложения, въпреки усилията на организации, като ASM International, да насърчават най-добрите практики и обмен на знания.

Гледайки напред, преодоляването на тези предизвикателства ще изисква координирани усилия между производителите на оборудване, крайните потребители и регулаторните органи. Очаква се напредъците в мониторинга на процесите, цифровизацията и науката за материалите постепенно да намалят техническите и икономическите бариери, докато продължаващите усилия за стандартизация ще помогнат да се изяснят регулаторните пътища, отваряйки пътя за по-широко приемане на SPS през следващите няколко години.

Бъдеща перспектива: Разрушителни тенденции и технологии SPS от ново поколение

Технологиите за синтероване с електрическа плазма (SPS) са готови за значителна еволюция през 2025 г. и в следващите години, движени от търсенето на напреднали материали в сектори като аерокосмически, енергийни и електронни. SPS, известен също като техника за синтероване с помощта на поле (FAST), позволява бързо уплътняване на прахове при по-ниски температури и по-кратки времена в сравнение с конвенционалното синтероване, което го прави разрушителна технология за високопроизводителни керамики, композити и метали.

Ключова тенденция е мащабирането на системите SPS за индустриално производство. Водещи производители, като SPEX SamplePrep и Sinterland, разработват оборудване SPS с големи камери, способно да обработва по-големи части и по-висока производителност, отговарящо на нуждите на автомобилната и аерокосмическата индустрия за сложни, високояки компоненти. Очаква се тези напредъци да ускори приемането на SPS в масовото производство, премествайки се отвъд лабораторни и пилотни приложения.

Друга разрушителна тенденция е интеграцията на цифрови контроли и мониторинг на процеса в реално време. Компании, като FCT Systeme GmbH, интегрират напреднали сензори и анализ на данни в своите SPS платформи, позволявайки прецизен контрол над температурата, налягането и електрическия ток. Тази дигитализация подобрява възпроизводимостта, намалява консумацията на енергия и подпомага разработването на нови архитектури на материали, като функционално градирани материали и много-модулни системи.

Иноватиите в материалите също са на преден план. SPS се използва все повече за производството на ултрависокотемпературни керамики (UHTCs), наноструктурирани материали и рефракторни метали, които са критични за системите за следващо поколение за пропулсия и енергия. Способността на SPS да запази фини микроструктури и да achieve nearly theoretical densities attracts collaborations between equipment manufacturers and research institutes, such as those facilitated by Tosoh Corporation, a major supplier of advanced ceramic powders.

Гледайки напред, следващите няколко години вероятно ще донесат появата на хибридни синтеровъчни системи, които комбинират SPS с адитивни производствени (AM) техники. Тази конвергенция има за цел да позволи директната изработка на сложни, близки до крайни форми части с персонализирани свойства, отваряйки нови възможности за дизайн и производителност. Лидери в индустрията и консорциуми инвестират в НДР, за да преодолеят предизвикателства, свързани с мащабируемост, интеграция на процеси и икономическа ефективност.

В обобщение, бъдещето на SPS технологиите се характеризира с индустриално увеличаване, дигитална трансформация, пробиви в материала и интеграция с AM. Тези тенденции вероятно ще разрушат традиционните производствени модели и ще разширят приложението на напредналите материали до 2025 г. и след това.

Приложение: Профили на компании и официални ресурси за индустрията (например, sumitomo-ps.com, fuji-electrochemical.co.jp, epsintering.com, mpif.org)

Следващото приложение предоставя преглед на ключови компании и официални ресурси за индустрията, които са директно ангажирани в развитието, производството и насърчаването на технологии за синтероване с електрическа плазма (SPS) към 2025 г. Тези организации представляват разрез на глобалната екосистема SPS, включително производители на оборудване, доставчици на материали и индустриални асоциации. Всеки профил подчертава основната дейност на компанията, технологичния фокус и значимостта за сектора SPS.

- Sumitomo Powder Sintered Alloy Co., Ltd.: Дъщерно дружество на Sumitomo Group, тази компания е водещ японски производител, специализиращ в праховата металургия и напредналите синтеровъчни технологии, включително SPS. Sumitomo е призната за своите дейности по изследване и развитие на високопроизводителни синтеровани компоненти за автомобилни, електронни и промишлени приложения. SPS системите на компанията са известни със своята прецизност и мащабируемост, подкрепящи както НДР, така и атмосферни производствени среди.

- Fuji Electrochemical Co., Ltd.: Разположена в Япония, Fuji Electrochemical е значителен доставчик на SPS оборудване и свързани материали. Компанията предлага редица SPS системи, специфично адаптирани за лабораторни, пилотни и индустриални приложения. Fuji Electrochemical също участва в съвместни изследователски проекти, насочени към усъвършенстване контрола на процесите SPS и разширяване на диапазона от синтеруеми материали.

- Electro-Physical Sintering Technology Co., Ltd. (EPSintering): EPSintering е производител, базиран в Китай, специализиран в проектирането и производството на SPS машини. Компанията предлага решения както за академични изследвания, така и за индустриално производство, с акцент на енергийна ефективност, автоматизация на процесите и разработването на голямоформатни SPS системи. EPSintering активно разширява глобалното си присъствие чрез партньорства и лицензионни технологии.

- Metal Powder Industries Federation (MPIF): MPIF е водеща северноамериканска индустриална асоциация, представляваща интересите на сектора на праховата металургия, включително технологията SPS. Федерацията предоставя технически ресурси, организира конференции и установява индустриални стандарти. Дейността на MPIF подкрепя разпространението на най-добри практики и насърчава сътрудничеството между производители, изследователи и крайни потребители в областта на SPS.

Тези организации играят роля в оформянето на сектора SPS чрез иновации, стандартизация и обмен на знания. Официалните им уебсайтове служат като авторитетни ресурси за технически спецификации, актуализации на продуктите и новини от индустрията, подкрепящи заинтересованите страни в следенето на последните развития в технологиите за синтероване с електрическа плазма.

Източници и справки

- FCT Systeme GmbH

- SPEX SamplePrep

- Thermal Technology LLC

- Sumitomo Chemical

- CeramTec

- Solar Atmospheres

- Hitachi

- Toshiba

- Fraunhofer-Gesellschaft

- SINTEF

- Sandia National Laboratories

- Ames Laboratory

- ASM International

- Metal Powder Industries Federation (MPIF)