Tecnologías de Sinterización por Plasma de Chispas en 2025: Transformando Materiales Avanzados con Sinterización Rápida y Eficiencia Sin Precedentes. Explora el Crecimiento del Mercado, Innovaciones y Oportunidades Estratégicas que Configuran los Próximos Cinco Años.

- Resumen Ejecutivo: Tendencias Clave y Motores del Mercado en 2025

- Tamaño y Pronóstico del Mercado Global (2025–2029): CAGR y Proyecciones de Ingresos

- Innovaciones Tecnológicas: Avances en Equipos y Procesos de SPS

- Aplicaciones Clave: Aeroespacial, Automotriz, Electrónica y Energía

- Panorama Competitivo: Principales Fabricantes y Alianzas Estratégicas

- Análisis Regional: Puntos Calientes de Crecimiento y Mercados Emergentes

- Sostenibilidad y Eficiencia Energética en Procesos SPS

- Desafíos y Barreras: Factores Técnicos, Económicos y Regulatorios

- Perspectivas Futuras: Tendencias Disruptivas y Tecnologías SPS de Próxima Generación

- Apéndice: Perfiles de Empresas y Recursos Oficiales de la Industria (p. ej., sumitomo-ps.com, fuji-electrochemical.co.jp, epsintering.com, mpif.org)

- Fuentes & Referencias

Resumen Ejecutivo: Tendencias Clave y Motores del Mercado en 2025

Las tecnologías de Sinterización por Plasma de Chispas (SPS) están preparadas para un crecimiento e innovación significativos en 2025, impulsadas por la creciente demanda de materiales avanzados en sectores como aeroespacial, automotriz, electrónica y energía. SPS, también conocida como técnica de sinterización asistida por campo (FAST), permite la densificación rápida de polvos a temperaturas más bajas y en tiempos más cortos en comparación con la sinterización convencional, resultando en propiedades superiores de los materiales y eficiencia energética.

Una tendencia clave en 2025 es la ampliación de sistemas SPS para la producción industrial. Fabricantes líderes como Sinterland Inc. y FCT Systeme GmbH están expandiendo sus carteras con equipos SPS de cámara grande, lo que permite la fabricación de componentes más grandes y complejos. Esto es particularmente relevante para las industrias aeroespacial y automotriz, donde se demanda materiales ligeros y de alta resistencia para piezas estructurales y funcionales.

Otro motor importante es la integración de la digitalización y la automatización de procesos. Empresas como SPEX SamplePrep y Sinterland Inc. están incorporando sistemas de control avanzados y monitoreo en tiempo real, que mejoran la reproducibilidad, la garantía de calidad y la optimización del proceso. Se espera que estos avances reduzcan los costos operativos y faciliten la adopción de SPS en entornos de fabricación de alto rendimiento.

La innovación de materiales sigue estando a la vanguardia, con el SPS utilizándose cada vez más para el desarrollo de cerámicas de próxima generación, compuestos de matriz metálica y materiales funcionales como termoelectricidad y baterías de estado sólido. La capacidad del SPS para procesar materiales con microestructuras personalizadas y un crecimiento de grano mínimo está atrayendo interés investigativo y comercial, especialmente para aplicaciones que requieren propiedades mecánicas, eléctricas o térmicas excepcionales.

La sostenibilidad también está surgiendo como un motor clave del mercado. La eficiencia energética inherente del SPS y los tiempos de procesamiento reducidos se alinean con los esfuerzos globales para disminuir la huella de carbono de la fabricación. Los líderes de la industria, incluidos FCT Systeme GmbH, están destacando los beneficios ambientales del SPS en sus ofertas de productos y estrategias corporativas.

Mirando hacia el futuro, se espera que el mercado de SPS en 2025 y más allá se beneficie de la continua inversión en I+D, colaboraciones intersectoriales y la creciente necesidad de materiales de alto rendimiento. La expansión de las capacidades de SPS, tanto en términos de escala como de automatización, posiciona a la tecnología como una piedra angular para la fabricación avanzada en los próximos años.

Tamaño y Pronóstico del Mercado Global (2025–2029): CAGR y Proyecciones de Ingresos

La Sinterización por Plasma de Chispas (SPS), también conocida como técnica de sinterización asistida por campo (FAST), está ganando rápidamente tracción como un método preferido para consolidar materiales avanzados, incluyendo cerámicas, compuestos y metales. El mercado global de SPS está preparado para un crecimiento robusto de 2025 a 2029, impulsado por la creciente demanda en sectores como aeroespacial, automotriz, electrónica y energía. La capacidad de la tecnología para producir materiales de alta densidad y de grano fino a temperaturas más bajas y ciclos de tiempo más cortos en comparación con los métodos de sinterización convencionales es un factor clave que alimenta su adopción.

Los datos de la industria y los anuncios recientes de fabricantes líderes indican que se espera que el mercado de SPS logre una tasa de crecimiento anual compuesta (CAGR) en el rango del 7% al 10% durante el período de pronóstico. Las proyecciones de ingresos para 2025 estiman que el tamaño del mercado global estará en el rango de USD 120–150 millones, con expectativas de superar los USD 200 millones para 2029, a medida que surjan nuevas aplicaciones y mercados regionales.

Varias empresas importantes están moldeando el panorama de SPS. Sinter Land Inc. (Japón) es reconocida por sus avanzados sistemas SPS y ha informado un aumento en los pedidos de instituciones de investigación y clientes industriales, particularmente en Asia y Europa. FCT Systeme GmbH (Alemania) es otro actor prominente, suministrando equipos SPS tanto para producción de laboratorio como industrial, y ha expandido recientemente su línea de productos para acomodar tamaños de componentes más grandes y un mayor rendimiento. SPEX SamplePrep (EE. UU.) y Thermal Technology LLC (EE. UU.) también están activos en el mercado, proporcionando sistemas SPS y servicios relacionados a una base de clientes en crecimiento en América del Norte.

Las perspectivas para 2025–2029 se caracterizan por una continua inversión en I+D, con un enfoque en escalar SPS para producción masiva e integrar el control digital de procesos para mejorar la reproducibilidad. Se espera que la expansión de SPS en nuevas áreas de aplicación—como materiales para baterías de estado sólido, dispositivos termoelectricos y aleaciones de alta entropía—acelere aún más el crecimiento del mercado. Además, se anticipa que las colaboraciones entre fabricantes de equipos y usuarios finales impulsen la innovación y abran nuevas corrientes de ingresos.

En resumen, el mercado global de tecnologías de Sinterización por Plasma de Chispas está preparado para una expansión significativa hasta 2029, respaldada por avances tecnológicos, una adopción industrial en expansión y las iniciativas estratégicas de los fabricantes líderes. Se espera que la trayectoria de crecimiento del sector se mantenga sólida, con tanto jugadores establecidos como emergentes contribuyendo a un entorno de mercado dinámico y competitivo.

Innovaciones Tecnológicas: Avances en Equipos y Procesos de SPS

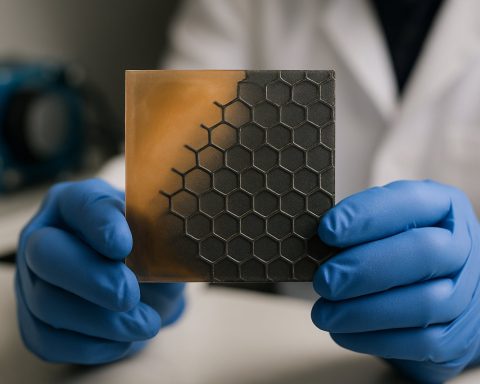

Las tecnologías de Sinterización por Plasma de Chispas (SPS) están experimentando avances significativos tanto en el diseño de equipos como en la optimización de procesos a partir de 2025, impulsadas por la demanda de materiales de alto rendimiento en sectores como aeroespacial, energía y fabricación avanzada. SPS, también conocida como técnica de sinterización asistida por campo (FAST), utiliza corriente directa pulsante y presión uniaxial para densificar rápidamente polvos, lo que permite la producción de materiales con propiedades mecánicas y funcionales superiores.

En los últimos años, se han introducido sistemas SPS de próxima generación con escalabilidad mejorada, automatización y control de procesos. Fabricantes líderes como Sinter Land Inc. y FCT Systeme GmbH han lanzado plataformas SPS modulares capaces de manejar volúmenes de muestra más grandes y geometrías complejas, satisfaciendo las necesidades tanto de instituciones de investigación como de producción a escala industrial. Estos sistemas cuentan con monitoreo avanzado de temperatura y presión, adquisición de datos en tiempo real y protocolos de seguridad mejorados, que son críticos para la reproducibilidad y la garantía de calidad en aplicaciones de alto valor.

Una tendencia notable en 2025 es la integración de tecnologías digitales e inteligencia artificial (IA) en equipos SPS. Las empresas están desarrollando suites de software que permiten modelado predictivo de procesos, diagnósticos in-situ y control en bucle cerrado, reduciendo significativamente los ensayos y errores en el desarrollo de procesos. Por ejemplo, SPEX SamplePrep y Sumitomo Chemical están invirtiendo en gemelos digitales y algoritmos de aprendizaje automático para optimizar ciclos de sinterización para materiales novedosos, como cerámicas de ultra alta temperatura y compuestos avanzados.

Las innovaciones de proceso también están acelerando. Se están explorando técnicas híbridas de SPS, que combinan SPS con otros métodos de densificación, como la prensado isostático en caliente o la sinterización por microondas, para mejorar aún más las propiedades de los materiales y la eficiencia energética. Además, el uso de SPS para unir materiales disímiles y fabricar estructuras gradualmente funcionales está ganando impulso, abriendo nuevas posibilidades en el diseño de múltiples materiales y tecnologías de reparación.

Mirando hacia adelante, se espera que el sector de SPS se beneficie de una mayor colaboración entre fabricantes de equipos, proveedores de materiales y usuarios finales. Iniciativas lideradas por organizaciones como CeramTec y la Corporación Tosoh están fomentando el desarrollo de protocolos estandarizados y procedimientos de calificación, que son esenciales para una adopción industrial más amplia. A medida que el equipo SPS se vuelva más accesible y versátil, su papel en la habilitación de materiales de próxima generación y la fabricación sostenible está destinado a expandirse significativamente en los próximos años.

Aplicaciones Clave: Aeroespacial, Automotriz, Electrónica y Energía

Las tecnologías de Sinterización por Plasma de Chispas (SPS) están avanzando rápidamente como un enfoque transformador para fabricar materiales de alto rendimiento en industrias clave como aeroespacial, automotriz, electrónica y energía. A partir de 2025, la adopción de SPS se está acelerando, impulsada por su capacidad para producir materiales densos y de grano fino con propiedades mecánicas y funcionales superiores, a menudo a temperaturas más bajas y tiempos de ciclo más cortos en comparación con los métodos de sinterización convencionales.

En el sector aeroespacial, SPS se utiliza cada vez más para fabricar compuestos de matriz cerámica avanzada, cerámicas de ultra alta temperatura y metales refractarios. Estos materiales son críticos para componentes expuestos a entornos extremos, como las palas de turbinas y sistemas de protección térmica. Empresas como FCT Systeme GmbH y SPEX SamplePrep están suministrando sistemas SPS adaptados para I+D y producción aeroespacial, lo que permite el desarrollo de piezas más ligeras y duraderas que pueden soportar tensiones operativas más altas.

La industria automotriz está aprovechando el SPS para producir componentes ligeros y de alta resistencia, incluidos discos de freno, piezas de motor y módulos termoeléctricos. La capacidad de la tecnología para consolidar materiales difíciles de sinterizar, como aleaciones de tungsteno y titanio, es particularmente valiosa para vehículos eléctricos y aplicaciones de alto rendimiento. Sinter Land Inc. y Solar Atmospheres son algunos de los proveedores que ofrecen equipos y servicios SPS a los fabricantes automotrices que buscan mejorar la eficiencia y reducir las emisiones a través de soluciones de materiales avanzados.

En electrónica, el SPS está habilitando la fabricación de cerámicas funcionales de próxima generación, materiales termoeléctricos y sustratos electrónicos con propiedades eléctricas y térmicas mejoradas. El control preciso sobre la microestructura que ofrece el SPS es crucial para componentes miniaturizados y de alta fiabilidad. Sumitomo Chemical y la Corporación Tosoh están activamente involucradas en el desarrollo y suministro de polvos cerámicos avanzados y componentes procesados a través de SPS para el mercado electrónico.

El sector energético está viendo un creciente interés en el SPS para la producción de celdas de combustible de óxido sólido, materiales para baterías y pellets de combustible nuclear. La rápida densificación y uniformidad logradas por SPS son esenciales para mejorar el rendimiento y la longevidad de estos dispositivos energéticos. La Corporación Kyocera y Hitachi son notables por sus investigaciones en curso y los esfuerzos de comercialización en materiales energéticos procesados por SPS.

Mirando hacia adelante, se espera que los próximos años vean una mayor integración de las tecnologías SPS en la fabricación a escala industrial, respaldada por inversiones en curso en innovación de equipos y desarrollo de materiales. La colaboración continua entre fabricantes de equipos, proveedores de materiales y usuarios finales será fundamental para desbloquear nuevas aplicaciones y promover la adopción más amplia de SPS en estos sectores críticos.

Panorama Competitivo: Principales Fabricantes y Alianzas Estratégicas

El panorama competitivo para las tecnologías de Sinterización por Plasma de Chispas (SPS) en 2025 se caracteriza por un grupo concentrado de fabricantes especializados, innovación tecnológica continua y un número creciente de alianzas estratégicas destinadas a expandir el alcance del mercado y los dominios de aplicación. SPS, también conocida como técnica de sinterización asistida por campo (FAST), es cada vez más reconocida por su capacidad para producir materiales avanzados con propiedades superiores, impulsando la demanda en sectores como aeroespacial, automotriz, energía e ingeniería biomédica.

Entre los principales fabricantes, Sinter Land Inc. de Japón sigue siendo un pionero global, ofreciendo una gama completa de sistemas SPS tanto para investigación como para producción a escala industrial. La empresa es conocida por sus sólidas actividades de I+D y colaboraciones con socios académicos e industriales, que han dado como resultado la comercialización de cerámicas y materiales compuestos de alto rendimiento. Otro actor importante, FCT Systeme GmbH (Alemania), continúa expandiendo su huella internacional, suministrando equipos SPS avanzados a institutos de investigación y empresas manufactureras en todo el mundo. FCT Systeme es particularmente conocida por sus sistemas SPS de gran escala, que son críticos para la producción de componentes a granel y geometrías complejas.

En China, Wuhan Kejing Material Technology Co., Ltd. ha emergido como un proveedor significativo, aprovechando la sólida base de investigación en ciencia de materiales del país y la creciente demanda interna de soluciones de fabricación avanzadas. El portafolio de productos de Kejing incluye tanto sistemas SPS de laboratorio como industriales, y la empresa está activamente involucrada en asociaciones con universidades y empresas estatales para acelerar la adopción de SPS en nuevas áreas de aplicación.

Las alianzas estratégicas y joint ventures están configurando cada vez más la dinámica competitiva del sector de SPS. Por ejemplo, las colaboraciones entre fabricantes de equipos y usuarios finales en las industrias aeroespacial y energética están impulsando el desarrollo de soluciones SPS personalizadas adaptadas a los requisitos específicos de los materiales. Además, las alianzas con instituciones académicas están fomentando la innovación en procesos de sinterización y el desarrollo de nuevos materiales, como cerámicas de ultra alta temperatura y materiales gradualmente funcionales.

Mirando hacia los próximos años, se espera que el mercado de SPS vea más consolidación a medida que los fabricantes líderes busquen fortalecer su presencia global a través de fusiones, adquisiciones y acuerdos de licencia de tecnología. La entrada de nuevos actores, particularmente de Asia, se anticipa que intensifique la competencia y estimule avances adicionales en automatización de procesos, escalabilidad e integración digital. A medida que las tecnologías SPS continúan madurando, la formación de asociaciones intersectoriales será crucial para desbloquear nuevas aplicaciones y acelerar la comercialización, posicionando a SPS como habilitador clave de la fabricación de materiales de próxima generación.

Análisis Regional: Puntos Calientes de Crecimiento y Mercados Emergentes

Las tecnologías de Sinterización por Plasma de Chispas (SPS) están experimentando un crecimiento regional dinámico, con varios puntos calientes y mercados emergentes que configuran el panorama global en 2025 y los próximos años. La tecnología, conocida por su rápida densificación y su capacidad para procesar materiales avanzados, está siendo adoptada en diversas industrias como aeroespacial, automotriz, energía y electrónica.

La región de Asia-Pacífico sigue siendo la más significativa en cuanto a crecimiento de tecnologías SPS. En particular, Samsung y Toshiba están invirtiendo en cerámicas avanzadas y componentes electrónicos, aprovechando el SPS para aplicaciones de alto rendimiento. Japón y Corea del Sur lideran tanto en investigación como en la adopción a escala industrial, con iniciativas respaldadas por el gobierno que apoyan la integración de SPS en la fabricación de próxima generación. China está expandiendo rápidamente sus capacidades de SPS, con empresas estatales e instituciones académicas colaborando para localizar la producción y reducir la dependencia de importaciones. El enfoque de la región en vehículos eléctricos, semiconductores y energía renovable se espera que impulse un crecimiento de dos dígitos en la demanda de equipos SPS hasta al menos 2027.

Europa es otro punto caliente clave, con Alemania, Francia y los países nórdicos a la vanguardia. Empresas como Fraunhofer-Gesellschaft y SINTEF están avanzando en la investigación de SPS, particularmente para almacenamiento de energía, tecnologías de hidrógeno y componentes estructurales ligeros. El énfasis de la Unión Europea en la autonomía estratégica en materiales críticos y tecnologías verdes está fomentando asociaciones público-privadas y financiamiento para líneas piloto de SPS y proyectos de escalado. La región también está viendo una mayor colaboración entre institutos de investigación y actores industriales para acelerar la comercialización.

América del Norte está viendo un crecimiento constante, liderado por los Estados Unidos. Organizaciones como Sandia National Laboratories y Ames Laboratory están pioneras en SPS para aplicaciones de defensa, aeroespaciales y energéticas. El enfoque del gobierno de EE. UU. en reubicar la fabricación avanzada y asegurar las cadenas de suministro para materiales críticos se espera que impulse la adopción de SPS, particularmente en fabricación aditiva y aleaciones de alto rendimiento. Canadá está emergiendo como un actor de nicho, con inversiones en minería y procesamiento de materiales que respaldan la transferencia de tecnología SPS.

Mirando hacia adelante, los mercados emergentes en el sudeste asiático, India y Europa del Este están comenzando a invertir en infraestructura SPS, a menudo a través de acuerdos de transferencia de tecnología y joint ventures con actores establecidos. A medida que las cadenas de suministro globales se diversifican y la demanda de materiales avanzados se intensifica, estas regiones están listas para convertirse en contribuyentes importantes al ecosistema de SPS a finales de la década de 2020.

Sostenibilidad y Eficiencia Energética en Procesos SPS

Las tecnologías de Sinterización por Plasma de Chispas (SPS) están siendo reconocidas cada vez más por su potencial para mejorar la sostenibilidad y la eficiencia energética en el procesamiento de materiales avanzados. A partir de 2025, el sector de SPS está presenciando desarrollos significativos destinados a reducir el consumo energético, minimizar el impacto ambiental y apoyar los principios de economía circular.

El SPS opera aplicando corriente directa pulsante y presión uniaxial a materiales en polvo, permitiendo la rápida densificación a temperaturas más bajas y en tiempos más cortos en comparación con la sinterización convencional. Esta eficiencia inherente se traduce en ahorros energéticos sustanciales: estudios y datos de la industria indican que SPS puede reducir el uso de energía en hasta un 70% en comparación con la sinterización convencional en horno, principalmente debido a su calentamiento localizado y ciclos de procesamiento rápidos.

Fabricantes líderes como Sinterland y FCT Systeme GmbH están desarrollando activamente sistemas SPS de próxima generación con una mejor gestión térmica, mejor aislamiento y un control de procesos avanzado. Estas innovaciones están diseñadas para reducir aún más la entrada de energía y optimizar la utilización de recursos. Por ejemplo, los últimos modelos de SPS de FCT Systeme GmbH incorporan monitoreo en tiempo real y regulación de potencia adaptativa, que ayudan a minimizar el desperdicio de energía y asegurar la calidad constante del producto.

Otro aspecto clave de sostenibilidad es la capacidad de SPS para procesar materiales reciclados y no vírgenes. La capacidad de sinterización rápida de la tecnología permite la consolidación efectiva de polvos derivados de componentes de desecho o de final de vida, apoyando la circularidad de los materiales. Empresas como SPEX SamplePrep están suministrando equipos de preparación de polvos adaptados para SPS, facilitando el uso de materias primas secundarias en aplicaciones de alto valor.

En términos de impacto ambiental, los sistemas SPS típicamente requieren menos atmósfera protectora y generan menos emisiones en comparación con la sinterización convencional. Esto es particularmente relevante para industrias como la aeroespacial, automotriz y electrónica, donde las demandas regulatorias y de los clientes hacia una fabricación más ecológica están intensificando. Organizaciones como CeramTec están integrando SPS en sus líneas de producción para cumplir con objetivos de sostenibilidad y reducir su huella de carbono.

Mirando hacia adelante, se espera que el sector de SPS vea más mejoras en la eficiencia energética a través de la digitalización, optimización de procesos impulsada por IA e integración de fuentes de energía renovables. Iniciativas colaborativas entre fabricantes de equipos, proveedores de materiales y usuarios finales probablemente acelerarán la adopción de SPS como una solución de fabricación sostenible a través de múltiples industrias en los próximos años.

Desafíos y Barreras: Factores Técnicos, Económicos y Regulatorios

Las tecnologías de Sinterización por Plasma de Chispas (SPS), aunque cada vez reconocidas más por su capacidad para producir materiales avanzados con propiedades superiores, enfrentan varios desafíos y barreras a medida que avanzan hacia una adopción industrial más amplia en 2025 y los próximos años. Estos desafíos abarcan dominios técnicos, económicos y regulatorios, cada uno de los cuales influye en el ritmo y la escala de la integración de la SPS en la fabricación convencional.

Desafíos Técnicos: Una de las principales barreras técnicas es la escalabilidad de los sistemas SPS. Si bien las unidades SPS a escala de laboratorio están bien establecidas, escalar a sistemas industriales más grandes presenta dificultades en el mantenimiento de la distribución uniforme de temperatura y presión en muestras más grandes. Esto puede llevar a heterogeneidades en el producto final, limitando la aplicación de la tecnología para componentes grandes. Además, los ciclos de calentamiento y enfriamiento rápidos intrínsecos al SPS pueden inducir tensiones térmicas, lo que puede resultar en microfisuras u otros defectos, especialmente en sistemas complejos o de múltiples materiales. El desarrollo de herramientas avanzadas y materiales de molde que puedan soportar ciclos térmicos repetidos y altas corrientes eléctricas sigue siendo un área crítica de investigación e inversión para fabricantes como SPEX SamplePrep y FCT Systeme GmbH.

Barriers Económicas: El alto costo de capital de los equipos SPS es una barrera económica importante, especialmente para pequeñas y medianas empresas. Los sistemas SPS requieren fuentes de energía especializadas, entornos de vacío o gas inerte robustos y sistemas de control de precisión, todos los cuales contribuyen a un elevado costo inicial y de mantenimiento. Además, la disponibilidad limitada de operadores y ingenieros capacitados en procesos SPS puede aumentar los gastos operativos. Mientras que empresas como Sinterland Inc. y SPEX SamplePrep están trabajando para desarrollar sistemas más rentables y fáciles de usar, la adopción generalizada probablemente dependerá de reducciones adicionales en los costos de equipos y operativos.

Cuestiones Regulatorias y de Estandarización: La falta de protocolos estandarizados y vías de certificación para materiales procesados por SPS representa un desafío regulatorio, especialmente en sectores altamente regulados como aeroespacial, dispositivos médicos y fabricación automotriz. Los organismos reguladores y los grupos de la industria recién están comenzando a abordar la necesidad de estándares integrales que aseguren la reproducibilidad, fiabilidad y seguridad de los componentes fabricados con SPS. Esta incertidumbre puede ralentizar la calificación y aceptación de piezas SPS en aplicaciones críticas, a pesar de los esfuerzos de organizaciones como ASM International para promover buenas prácticas y compartir conocimientos.

Mirando hacia adelante, superar estos desafíos requerirá esfuerzos coordinados entre fabricantes de equipos, usuarios finales y organismos reguladores. Se espera que los avances en monitoreo de procesos, control digital y ciencia de materiales mitiguen gradualmente las barreras técnicas y económicas, mientras que las iniciativas de estandarización en curso ayudarán a aclarar las vías regulatorias, allanando el camino para una adopción más amplia de SPS en los próximos años.

Perspectivas Futuras: Tendencias Disruptivas y Tecnologías SPS de Próxima Generación

Las tecnologías de Sinterización por Plasma de Chispas (SPS) están listas para una evolución significativa en 2025 y los próximos años, impulsadas por la demanda de materiales avanzados en sectores como aeroespacial, energía y electrónica. SPS, también conocida como técnica de sinterización asistida por campo (FAST), permite la densificación rápida de polvos a temperaturas más bajas y en tiempos más cortos en comparación con la sinterización convencional, convirtiéndola en una tecnología disruptiva para cerámicas de alto rendimiento, compuestos y metales.

Una tendencia clave es la ampliación de los sistemas SPS para la producción industrial. Fabricantes líderes como SPEX SamplePrep y Sinterland están desarrollando equipos SPS de cámara grande capaces de procesar piezas más grandes y mayores rendimientos, abordando las necesidades de las industrias automotriz y aeroespacial para componentes complejos y de alta resistencia. Se espera que estos avances aceleren la adopción de SPS en la fabricación en masa, yendo más allá de las aplicaciones en laboratorio y escala piloto.

Otra tendencia disruptiva es la integración de controles digitales y monitoreo de procesos en tiempo real. Empresas como FCT Systeme GmbH están incorporando sensores avanzados y análisis de datos en sus plataformas SPS, permitiendo un control preciso sobre temperatura, presión y corriente eléctrica. Esta digitalización mejora la reproducibilidad, reduce el consumo de energía y apoya el desarrollo de nuevas arquitecturas de materiales, como materiales gradualmente funcionales y sistemas de múltiples materiales.

La innovación de materiales también está en la vanguardia. SPS se está utilizando cada vez más para la fabricación de cerámicas de ultra alta temperatura (UHTCs), materiales nanostructurados y metales refractarios, que son críticos para los sistemas de propulsión y energía de próxima generación. La capacidad del SPS para retener microestructuras finas y lograr densidades cercanas a las teóricas está atrayendo colaboraciones entre fabricantes de equipos e institutos de investigación, como aquellas facilitadas por la Corporación Tosoh, un importante proveedor de polvos cerámicos avanzados.

En los próximos años, se espera que surjan sistemas de sinterización híbridos que combinan SPS con técnicas de fabricación aditiva (AM). Esta convergencia tiene como objetivo permitir la fabricación directa de piezas complejas y cerca de la forma neta con propiedades personalizadas, abriendo nuevas posibilidades para el diseño y el rendimiento. Los líderes de la industria y los consorcios están invirtiendo en I+D para superar los desafíos relacionados con la escalabilidad, integración de procesos y rentabilidad.

En resumen, el futuro de las tecnologías SPS se caracteriza por la ampliación industrial, transformación digital, avances en materiales e integración con AM. Estas tendencias están destinadas a interrumpir los paradigmas de fabricación tradicionales y ampliar el panorama de aplicación de materiales avanzados hasta 2025 y más allá.

Apéndice: Perfiles de Empresas y Recursos Oficiales de la Industria (p. ej., sumitomo-ps.com, fuji-electrochemical.co.jp, epsintering.com, mpif.org)

El siguiente apéndice proporciona una visión general de las principales empresas y recursos oficiales de la industria directamente involucrados en el desarrollo, fabricación y promoción de tecnologías de Sinterización por Plasma de Chispas (SPS) a partir de 2025. Estas organizaciones representan una sección transversal del ecosistema global de SPS, incluidos fabricantes de equipos, proveedores de materiales y asociaciones industriales. Cada perfil destaca las actividades centrales de la empresa, el enfoque tecnológico y la relevancia para el sector SPS.

- Sumitomo Powder Sintered Alloy Co., Ltd.: Una subsidiaria del Grupo Sumitomo, esta empresa es un fabricante japonés líder especializado en metalurgia de polvos y tecnologías de sinterización avanzadas, incluido el SPS. Sumitomo es reconocida por su investigación y desarrollo en componentes sinterizados de alto rendimiento para aplicaciones automotrices, electrónicas e industriales. Los sistemas SPS de la empresa son conocidos por su precisión y escalabilidad, apoyando tanto entornos de I+D como de producción en masa.

- Fuji Electrochemical Co., Ltd.: Con sede en Japón, Fuji Electrochemical es un proveedor destacado de equipos SPS y materiales relacionados. La empresa ofrece una gama de sistemas SPS adaptados para aplicaciones de laboratorio, piloto e industriales. Fuji Electrochemical también participa en proyectos de investigación colaborativa destinados a avanzar en el control de procesos SPS y expandir la gama de materiales sinterizables.

- Electro-Physical Sintering Technology Co., Ltd. (EPSintering): EPSintering es un fabricante con sede en China especializado en el diseño y producción de máquinas SPS. La empresa ofrece soluciones tanto para investigación académica como para manufactura industrial, con un enfoque en la eficiencia energética, automatización de procesos y el desarrollo de sistemas SPS de gran formato. EPSintering está expandiendo activamente su presencia global a través de asociaciones y licencias tecnológicas.

- Metal Powder Industries Federation (MPIF): MPIF es una asociación industrial líder en América del Norte que representa los intereses del sector de la metalurgia de polvos, incluida la tecnología SPS. La federación proporciona recursos técnicos, organiza conferencias y establece estándares industriales. Las actividades de MPIF apoyan la difusión de mejores prácticas y fomentan la colaboración entre fabricantes, investigadores y usuarios finales en el campo de SPS.

Estas organizaciones son fundamentales para moldear el panorama de SPS a través de la innovación, estandarización y compartir conocimientos. Sus sitios web oficiales sirven como recursos autoritativos para especificaciones técnicas, actualizaciones de productos y noticias de la industria, apoyando a las partes interesadas a mantenerse al tanto de los últimos desarrollos en tecnologías de Sinterización por Plasma de Chispas.

Fuentes & Referencias

- FCT Systeme GmbH

- SPEX SamplePrep

- Thermal Technology LLC

- Sumitomo Chemical

- CeramTec

- Solar Atmospheres

- Hitachi

- Toshiba

- Fraunhofer-Gesellschaft

- SINTEF

- Sandia National Laboratories

- Ames Laboratory

- ASM International

- Metal Powder Industries Federation (MPIF)