Tecnologie di Sinterizzazione al Plasma Elettrico nel 2025: Trasformare i Materiali Avanzati con Sinterizzazione Rapida e Un’Efficienza Senza Precedenti. Esplora la Crescita del Mercato, Innovazioni e Opportunità Strategiche che Stanno Plasmando i Prossimi Cinque Anni.

- Sintesi Esecutiva: Tendenze Chiave e Fattori di Mercato nel 2025

- Dimensioni e Previsioni del Mercato Globale (2025–2029): CAGR e Proiezioni dei Ricavi

- Innovazioni Tecnologiche: Avanzamenti nei Sistemi e nei Processi SPS

- Applicazioni Chiave: Aerospazio, Automotive, Elettronica ed Energia

- Panorama Competitivo: Principali Produttori e Partnership Strategiche

- Analisi Regionale: Punti di Crescita e Mercati Emergenti

- Sostenibilità ed Efficienza Energetica nei Processi SPS

- Sfide e Barriere: Fattori Tecnici, Economici e Normativi

- Prospettive Future: Tendenze Disruptive e Tecnologie SPS di Prossima Generazione

- Appendice: Profili Aziendali e Risorse Ufficiali del Settore (ad es., sumitomo-ps.com, fuji-electrochemical.co.jp, epsintering.com, mpif.org)

- Fonti & Riferimenti

Sintesi Esecutiva: Tendenze Chiave e Fattori di Mercato nel 2025

Le tecnologie di Sinterizzazione al Plasma Elettrico (SPS) sono pronte per una significativa crescita e innovazione nel 2025, trainate dalla crescente domanda di materiali avanzati in settori come l’aerospazio, l’automotive, l’elettronica e l’energia. Lo SPS, noto anche come Tecnica di Sinterizzazione Assistita da Campo (FAST), consente la densificazione rapida delle polveri a temperature più basse e in tempi più brevi rispetto alla sinterizzazione convenzionale, risultando in superiori proprietà materiali ed efficienza energetica.

Una tendenza chiave nel 2025 è l’aumento della scala dei sistemi SPS per la produzione industriale. Produttori leader come Sinterland Inc. e FCT Systeme GmbH stanno espandendo il loro portafoglio con attrezzature SPS a camera grande, permettendo la fabbricazione di componenti più grandi e complessi. Questo è particolarmente rilevante per le industrie aerospaziali e automotive, dove materiali leggeri e ad alta resistenza sono molto richiesti per parti strutturali e funzionali.

Un’altra spinta importante è l’integrazione della digitalizzazione e dell’automazione dei processi. Aziende come SPEX SamplePrep e Sinterland Inc. stanno incorporando sistemi di controllo avanzati e monitoraggio in tempo reale, che migliorano la riproducibilità, l’assicurazione della qualità e l’ottimizzazione dei processi. Ci si aspetta che questi avanzamenti riducano i costi operativi e facilitino l’adozione dello SPS in ambienti di produzione ad alto rendimento.

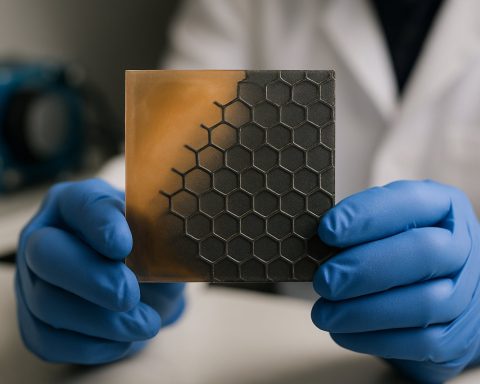

L’innovazione nei materiali rimane al centro, con lo SPS sempre più utilizzato per lo sviluppo di ceramiche di nuova generazione, compositi a matrice metallica e materiali funzionali come i termoelettrici e le batterie allo stato solido. La capacità dello SPS di processare materiali con microstrutture personalizzate e minima crescita dei grani sta attirando interesse nella ricerca e nel commercio, soprattutto per applicazioni che richiedono eccezionali proprietà meccaniche, elettriche o termiche.

La sostenibilità emerge anche come un fattore chiave del mercato. L’efficienza energetica intrinseca dello SPS e i tempi di lavorazione ridotti si allineano con gli sforzi globali per ridurre l’impronta di carbonio della produzione. Leader del settore, tra cui FCT Systeme GmbH, stanno evidenziando i benefici ambientali dello SPS nelle loro offerte di prodotto e strategie aziendali.

Guardando al futuro, ci si aspetta che il mercato dello SPS nel 2025 e oltre beneficerà di un continuo investimento in R&D, collaborazioni tra settori e la crescente necessità di materiali ad alte prestazioni. L’espansione delle capacità SPS, sia in termini di scala che di automazione, posiziona la tecnologia come un pilastro per la produzione avanzata negli anni a venire.

Dimensioni e Previsioni del Mercato Globale (2025–2029): CAGR e Proiezioni dei Ricavi

La Sinterizzazione al Plasma Elettrico (SPS), nota anche come Tecnica di Sinterizzazione Assistita da Campo (FAST), sta rapidamente guadagnando terreno come metodo preferito per la consolidazione di materiali avanzati, tra cui ceramiche, compositi e metalli. Il mercato globale dello SPS è pronto per una crescita robusta dal 2025 al 2029, trainata dalla crescente domanda in settori come aerospazio, automotive, elettronica ed energia. La capacità della tecnologia di produrre materiali ad alta densità e fine grana a temperature più basse e tempi di ciclo più brevi rispetto ai metodi di sinterizzazione convenzionali è un fattore chiave che alimenta la sua adozione.

I dati del settore e gli annunci recenti da parte dei principali produttori indicano che il mercato SPS dovrebbe raggiungere un tasso di crescita annuale composto (CAGR) nell’intervallo del 7% al 10% nel periodo di previsione. Le proiezioni sui ricavi per il 2025 stimano che la dimensione del mercato globale si attesterà nell’intervallo di 120-150 milioni di USD, con aspettative di superare i 200 milioni di USD entro il 2029, man mano che emergono nuove applicazioni e mercati regionali.

Diverse aziende importanti stanno plasmando il panorama dello SPS. Sinter Land Inc. (Giappone) è riconosciuta per i suoi avanzati sistemi SPS e ha registrato un aumento degli ordini da istituti di ricerca e clienti industriali, in particolare in Asia e Europa. FCT Systeme GmbH (Germania) è un altro attore di spicco, fornendo attrezzature SPS sia per la produzione laboratoriale che industriale, e ha recentemente ampliato la propria linea di prodotti per adattarsi a dimensioni di componenti più grandi e a un maggiore throughput. SPEX SamplePrep (USA) e Thermal Technology LLC (USA) sono attive nel mercato, fornendo sistemi SPS e servizi correlati a una base di clienti in espansione in Nord America.

Le prospettive per il 2025-2029 sono caratterizzate da un continuo investimento in R&D, con un focus sull’aumento della scala dello SPS per la produzione di massa e l’integrazione del controllo dei processi digitalizzato per migliorare la riproducibilità. Ci si aspetta che l’espansione dello SPS in nuove aree applicative—quali materiali per batterie a stato solido, dispositivi termoelettrici e leghe ad alta entropia—acceleri ulteriormente la crescita del mercato. Inoltre, le collaborazioni tra produttori di attrezzature e utenti finali sono previste per promuovere l’innovazione e aprire nuove fonti di reddito.

In sintesi, il mercato globale delle tecnologie di Sinterizzazione al Plasma Elettrico è impostato per una significativa espansione fino al 2029, sostenuto da avanzamenti tecnologici, dall’adozione industriale crescente e dalle iniziative strategiche dei principali produttori. Si prevede che il percorso di crescita del settore rimarrà forte, con sia attori affermati che emergenti che contribuiranno a un mercato dinamico e competitivo.

Innovazioni Tecnologiche: Avanzamenti nei Sistemi e nei Processi SPS

Le tecnologie di Sinterizzazione al Plasma Elettrico (SPS) stanno subendo significativi avanzamenti sia nel design delle attrezzature che nell’ottimizzazione dei processi nel 2025, trainate dalla domanda di materiali ad alte prestazioni in settori come l’aerospazio, l’energia e la produzione avanzata. Lo SPS, noto anche come Tecnica di Sinterizzazione Assistita da Campo (FAST), utilizza corrente continua pulsata e pressione uniaxiale per densificare rapidamente le polveri, consentendo la produzione di materiali con proprietà meccaniche e funzionali superiori.

Negli ultimi anni sono stati introdotti sistemi SPS di nuova generazione con maggiore scalabilità, automazione e controllo dei processi. Produttori leader come Sinter Land Inc. e FCT Systeme GmbH hanno lanciato piattaforme SPS modulari capaci di gestire volumi di campioni più grandi e geometrie complesse, rispondendo alle esigenze sia degli istituti di ricerca che della produzione industriale. Questi sistemi presentano un monitoraggio avanzato di temperatura e pressione, acquisizione di dati in tempo reale e protocolli di sicurezza migliorati, tutti critici per la riproducibilità e l’assicurazione della qualità in applicazioni di alto valore.

Una tendenza notevole nel 2025 è l’integrazione di tecnologie digitali e intelligenza artificiale (AI) nelle attrezzature SPS. Le aziende stanno sviluppando suite software che abilitano modelli predittivi di processo, diagnostica in situ e controllo a ciclo chiuso, riducendo significativamente il tentativo ed errore nello sviluppo dei processi. Ad esempio, SPEX SamplePrep e Sumitomo Chemical stanno investendo in gemelli digitali e algoritmi di apprendimento automatico per ottimizzare i cicli di sinterizzazione per materiali nuovi, come ceramiche ad altissime temperature e compositi avanzati.

Le innovazioni di processo stanno anche accelerando. Tecniche SPS ibride, che combinano lo SPS con altri metodi di densificazione come la pressatura isostatica a caldo o la sinterizzazione a microonde, vengono esplorate per migliorare ulteriormente le proprietà materiali e l’efficienza energetica. Inoltre, l’uso dello SPS per unire materiali dissimili e fabbricare strutture gradientate in funzione sta guadagnando terreno, aprendo nuove possibilità nel design multi-materiale e nelle tecnologie di riparazione.

Guardando al futuro, ci si aspetta che il settore SPS benefici di una collaborazione aumentata tra produttori di attrezzature, fornitori di materiali e utenti finali. Iniziative guidate da organizzazioni come CeramTec e Tosoh Corporation stanno promuovendo lo sviluppo di protocolli standardizzati e procedure di qualificazione, essenziali per una maggiore adozione industriale. Man mano che le attrezzature SPS diventano più accessibili e versatili, il loro ruolo nell’abilitazione di materiali di nuova generazione e della produzione sostenibile è destinato ad espandersi significativamente nei prossimi anni.

Applicazioni Chiave: Aerospazio, Automotive, Elettronica ed Energia

Le tecnologie di Sinterizzazione al Plasma Elettrico (SPS) stanno avanzando rapidamente come un approccio trasformativo per fabbricare materiali ad alte prestazioni in settori chiave come l’aerospazio, l’automotive, l’elettronica e l’energia. A partire dal 2025, l’adozione dello SPS sta accelerando, trainata dalla sua capacità di produrre materiali densi e a grana fine con proprietà meccaniche e funzionali superiori, spesso a temperature e tempi di ciclo più bassi rispetto ai metodi di sinterizzazione convenzionali.

Nel settore aerospaziale, lo SPS è sempre più utilizzato per la produzione di compositi avanzati a matrice ceramica, ceramiche ad altissime temperature e metalli refrattari. Questi materiali sono critici per componenti esposti a ambienti estremi, come le pale delle turbine e i sistemi di protezione termica. Aziende come FCT Systeme GmbH e SPEX SamplePrep stanno fornendo sistemi SPS progettati per R&D e produzioni aerospaziali, consentendo lo sviluppo di parti più leggere e più durevoli che possono resistere a carichi operativi più alti.

L’industria automobilistica sta sfruttando lo SPS per produrre componenti leggeri e ad alta resistenza, inclusi dischi dei freni, parti del motore e moduli termoelettrici. La capacità della tecnologia di consolidare materiali difficili da sinterizzare, come leghe di tungsteno e titanio, è particolarmente preziosa per i veicoli elettrici e le applicazioni ad alte prestazioni. Sinter Land Inc. e Solar Atmospheres sono tra i fornitori che offrono attrezzature SPS e servizi ai produttori automobilistici che desiderano migliorare l’efficienza e ridurre le emissioni attraverso soluzioni materiali avanzate.

Nell’elettronica, lo SPS sta abilitando la fabbricazione di ceramiche funzionali di nuova generazione, materiali termoelettrici e substrati elettronici con proprietà elettriche e termiche migliorate. Il controllo preciso sulla microstruttura fornito dallo SPS è cruciale per componenti miniaturizzati e ad alta affidabilità. Sumitomo Chemical e Tosoh Corporation sono attivamente coinvolti nello sviluppo e nella fornitura di polveri ceramiche avanzate e componenti lavorati tramite SPS per il mercato elettronico.

Il settore energetico sta assistendo a un crescente interesse nello SPS per la produzione di celle a combustibile a ossido solido, materiali per batterie e pellet di combustibile nucleare. La rapida densificazione e l’uniformità raggiunte dallo SPS sono essenziali per migliorare le prestazioni e la longevità di questi dispositivi energetici. Kyocera Corporation e Hitachi sono notabili per la loro ricerca e gli sforzi di commercializzazione sui materiali energetici processati dallo SPS.

Guardando al futuro, ci si aspetta che nei prossimi anni ci sarà una maggiore integrazione delle tecnologie SPS nella produzione su scala industriale, supportata da investimenti continui in innovazione delle attrezzature e sviluppo dei materiali. La continua collaborazione tra i produttori di attrezzature, i fornitori di materiali e gli utenti finali sarà fondamentale per sbloccare nuove applicazioni e promuovere l’adozione più ampia dello SPS in questi settori critici.

Panorama Competitivo: Principali Produttori e Partnership Strategiche

Il panorama competitivo delle tecnologie di Sinterizzazione al Plasma Elettrico (SPS) nel 2025 è caratterizzato da un gruppo concentrato di produttori specializzati, innovazione tecnologica in corso e un numero crescente di partnership strategiche mirate ad espandere la portata del mercato e le aree di applicazione. Lo SPS, noto anche come Tecnica di Sinterizzazione Assistita da Campo (FAST), è sempre più riconosciuto per la sua capacità di produrre materiali avanzati con proprietà superiori, guidando la domanda in settori come l’aerospazio, l’automotive, l’energia e l’ingegneria biomedica.

Tra i principali produttori, Sinter Land Inc. del Giappone rimane un pioniere globale, offrendo un’ampia gamma di sistemi SPS sia per la ricerca che per la produzione su scala industriale. L’azienda è nota per le sue robuste attività di R&D e collaborazioni con partner accademici e industriali, che hanno portato alla commercializzazione di ceramiche ad alte prestazioni e materiali compositi. Un altro importante attore, FCT Systeme GmbH (Germania), continua ad espandere la propria presenza internazionale, fornendo attrezzature SPS avanzate a istituti di ricerca e aziende manifatturiere in tutto il mondo. FCT Systeme è particolarmente nota per i suoi sistemi SPS su larga scala, critici per la produzione di componenti volumetrici e geometrie complesse.

In Cina, Wuhan Kejing Material Technology Co., Ltd. è emersa come un fornitore significativo, sfruttando la forte base di ricerca nella scienza dei materiali del paese e la crescente domanda domestica di soluzioni di produzione avanzate. Il portafoglio prodotti di Kejing include sistemi SPS sia per laboratori che per produzioni industriali, e l’azienda è attivamente coinvolta in partnership con università e imprese statali per accelerare l’adozione dello SPS in nuove aree applicative.

Partnership strategiche e joint venture stanno sempre più plasmando le dinamiche competitive del settore SPS. Ad esempio, collaborazioni tra produttori di attrezzature e utenti finali nei settori aerospaziale ed energetico stanno guidando lo sviluppo di soluzioni SPS personalizzate progettate per soddisfare specifici requisiti materiali. Inoltre, alleanze con istituzioni accademiche stanno promuovendo innovazioni nei processi di sinterizzazione e nello sviluppo di materiali novelli, come ceramiche ad altissime temperature e materiali gradientati in funzione.

Guardando ai prossimi anni, si prevede che il mercato SPS vedrà ulteriori consolidamenti, poiché i principali produttori cercheranno di rafforzare la loro presenza globale attraverso fusioni, acquisizioni e accordi di licenza tecnologica. L’ingresso di nuovi attori, in particolare dall’Asia, è atteso per intensificare la concorrenza e stimolare ulteriori progressi nell’automazione dei processi, nella scalabilità e nell’integrazione digitale. Man mano che le tecnologie SPS continuano a maturare, la formazione di partnership cross-settoriali sarà cruciale per sbloccare nuove applicazioni e accelerare la commercializzazione, posizionando lo SPS come un abilitante chiave nella produzione di materiali di nuova generazione.

Analisi Regionale: Punti di Crescita e Mercati Emergenti

Le tecnologie di Sinterizzazione al Plasma Elettrico (SPS) stanno vivendo una crescita regionale dinamica, con diversi punti caldi e mercati emergenti che plasmano il panorama globale nel 2025 e negli anni a venire. La tecnologia, nota per la sua rapida densificazione e capacità di processare materiali avanzati, sta venendo adottata in settori come aerospazio, automotive, energia ed elettronica.

Asia-Pacifico rimane la regione di crescita più significativa per le tecnologie SPS. In particolare, Samsung e Toshiba stanno investendo in ceramiche avanzate e componenti elettronici, sfruttando lo SPS per applicazioni ad alte prestazioni. Il Giappone e la Corea del Sud sono leader sia nella ricerca che nell’adozione su scala industriale, con iniziative sostenute dal governo che supportano l’integrazione dello SPS nella produzione di nuova generazione. La Cina sta rapidamente espandendo le proprie capacità SPS, con aziende statali e istituzioni accademiche che collaborano per localizzare la produzione e ridurre la dipendenza dalle importazioni. Il focus della regione su veicoli elettrici, semiconduttori ed energia rinnovabile è atteso per guidare una crescita annuale a due cifre nella domanda di attrezzature SPS fino almeno al 2027.

Europa è un altro punto chiave, con Germania, Francia e i paesi nordici in prima linea. Aziende come Fraunhofer-Gesellschaft e SINTEF stanno avanzando la ricerca SPS, in particolare per lo stoccaggio di energia, tecnologie idrogeno e componenti strutturali leggeri. L’enfasi dell’Unione Europea sull’autonomia strategica nei materiali critici e nelle tecnologie verdi sta favorendo partnership pubblico-private e finanziamenti per linee pilota SPS e progetti di scaling-up. La regione sta anche vedendo una crescente collaborazione tra istituti di ricerca e attori industriali per accelerare la commercializzazione.

Nord America sta assistendo a una crescita costante, guidata dagli Stati Uniti. Organizzazioni come Sandia National Laboratories e Ames Laboratory stanno pionierando lo SPS per applicazioni di difesa, aerospaziali ed energetiche. Il focus del governo USA sul reshoring della produzione avanzata e sulla sicurezza delle catene di fornitura per materiali critici è atteso per aumentare l’adozione dello SPS, in particolare nella produzione additiva e nelle leghe ad alte prestazioni. Il Canada sta emergendo come attore di nicchia, con investimenti nell’estrazione mineraria e nella lavorazione dei materiali che supportano il trasferimento della tecnologia SPS.

Guardando al futuro, i mercati emergenti nel Sud-Est asiatico, in India e nell’Europa dell’Est stanno iniziando a investire nelle infrastrutture SPS, spesso attraverso accordi di trasferimento tecnologico e joint venture con attori affermati. Con la diversificazione delle catene di approvvigionamento globali e l’intensificarsi della domanda di materiali avanzati, queste regioni sono pronte a diventare importanti contributori all’ecosistema SPS entro la fine del 2020.

Sostenibilità ed Efficienza Energetica nei Processi SPS

Le tecnologie di Sinterizzazione al Plasma Elettrico (SPS) sono sempre più riconosciute per il loro potenziale di migliorare la sostenibilità e l’efficienza energetica nella lavorazione di materiali avanzati. A partire dal 2025, il settore SPS sta assistendo a sviluppo significativi mirati a ridurre il consumo energetico, minimizzare l’impatto ambientale e supportare i principi dell’economia circolare.

Lo SPS funziona applicando corrente continua pulsata e pressione uniaxiale ai materiali in polvere, consentendo una densificazione rapida a temperature più basse e in tempi più brevi rispetto alla sinterizzazione convenzionale. Questa efficienza intrinseca si traduce in risparmi energetici significativi: studi e dati dell’industria indicano che lo SPS può ridurre il consumo energetico fino al 70% rispetto alla sinterizzazione tradizionale basata su forno, principalmente grazie al riscaldamento localizzato e cicli di lavorazione rapidi.

I principali produttori come Sinterland e FCT Systeme GmbH stanno attivamente sviluppando sistemi SPS di nuova generazione con gestione termica migliorata, isolamento avanzato e controllo dei processi. Queste innovazioni sono progettate per ridurre ulteriormente l’input energetico e ottimizzare l’uso delle risorse. Ad esempio, i più recenti modelli SPS di FCT Systeme GmbH incorporano monitoraggio in tempo reale e regolazione adattativa della potenza, che aiutano a ridurre al minimo gli sprechi di energia e garantire una qualità costante del prodotto.

Un altro aspetto chiave della sostenibilità è la capacità dello SPS di processare materiali riciclati e non vergini. La capacità di sinterizzazione rapida della tecnologia consente la consolidazione efficace delle polveri derivate da scarti o componenti a fine vita, supportando la circolarità dei materiali. Aziende come SPEX SamplePrep stanno fornendo attrezzature per la preparazione delle polveri progettate per lo SPS, facilitando l’uso di materie prime secondarie in applicazioni di alto valore.

In termini di impatto ambientale, i sistemi SPS richiedono tipicamente meno atmosfera protettiva e generano minori emissioni rispetto alla sinterizzazione convenzionale. Questo è particolarmente rilevante per settori come aerospazio, automotive ed elettronica, dove le normative e le richieste dei clienti per una produzione più ecologica stanno intensificandosi. Organizzazioni come CeramTec stanno integrando lo SPS nelle loro linee di produzione per raggiungere obiettivi di sostenibilità e ridurre la loro impronta di carbonio.

Guardando al futuro, ci si aspetta che il settore SPS vedrà ulteriori miglioramenti nell’efficienza energetica grazie alla digitalizzazione, all’ottimizzazione dei processi guidata dall’AI e all’integrazione di fonti di energia rinnovabile. Iniziative collaborative tra fornitori di attrezzature, fornitori di materiali e utenti finali sono destinate a facilitare l’adozione dello SPS come soluzione di produzione sostenibile attraverso diversi settori nei prossimi anni.

Sfide e Barriere: Fattori Tecnici, Economici e Normativi

Le tecnologie di Sinterizzazione al Plasma Elettrico (SPS), pur essendo sempre più riconosciute per la loro capacità di produrre materiali avanzati con proprietà superiori, affrontano diverse sfide e barriere mentre si avvicinano a una maggiore adozione industriale nel 2025 e negli anni a venire. Queste sfide riguardano sia aspetti tecnici che economici e normativi, ognuno influenzando il ritmo e la scala dell’integrazione dello SPS nella produzione mainstream.

Sfide Tecniche: Una delle principali barriere tecniche è la scalabilità dei sistemi SPS. Sebbene le unità SPS su scala laboratoriale siano ben consolidate, l’aumento delle dimensioni a sistemi su scala industriale presenta difficoltà nel mantenere una distribuzione uniforme della temperatura e della pressione su campioni di dimensioni maggiori. Questo può portare a inhomogeneità nel prodotto finale, limitando l’applicazione della tecnologia per componenti di grandi dimensioni. Inoltre, i cicli di riscaldamento e raffreddamento rapidi intrinseci allo SPS possono indurre stress termici, potenzialmente risultando in microfessurazioni o altri difetti, specialmente in sistemi complessi o multi-materiali. Lo sviluppo di attrezzi avanzati e materiali per stampi in grado di sopportare cicli termici ripetuti e alti correnti elettrici rimane un’area critica di ricerca e investimento per produttori come SPEX SamplePrep e FCT Systeme GmbH.

Barriere Economiche: L’elevato costo di capitale delle attrezzature per lo SPS rappresenta una significativa barriera economica, particolarmente per le piccole e medie imprese. I sistemi SPS richiedono alimentatori specializzati, ambienti di vuoto o gas inerti robusti e sistemi di controllo di precisione, tutti fattori che contribuiscono a elevati costi di investimento iniziale e di mantenimento. Inoltre, la limitata disponibilità di operatori e ingegneri qualificati esperti nei processi SPS può aumentare le spese operative. Anche se aziende come Sinterland Inc. e SPEX SamplePrep stanno lavorando per sviluppare sistemi più convenienti e facili da usare, l’adozione diffusa dipenderà probabilmente da ulteriori riduzioni nei costi delle attrezzature e operativi.

Questioni Regolatorie e di Standardizzazione: La mancanza di protocolli standardizzati e di percorsi di certificazione per materiali processati con SPS rappresenta una sfida normativa, specialmente in settori altamente regolamentati come l’aerospazio, i dispositivi medici e la produzione automobilistica. Gli organismi regolatori e i gruppi del settore stanno iniziando solo ora ad affrontare la necessità di standard complessivi che garantiscano la riproducibilità, l’affidabilità e la sicurezza dei componenti fabbricati con SPS. Questa incertezza può rallentare la qualificazione e l’accettazione di parti in SPS in applicazioni critiche, nonostante gli sforzi di organizzazioni come ASM International per promuovere le migliori pratiche e la condivisione delle conoscenze.

Guardando al futuro, superare queste sfide richiederà sforzi coordinati tra produttori di attrezzature, utenti finali e organismi di regolamentazione. Si prevede che i progressi nel monitoraggio dei processi, nel controllo digitale e nella scienza dei materiali contribuiranno gradualmente a mitigare le barriere tecniche ed economiche, mentre le iniziative di standardizzazione in corso aiuteranno a chiarire i percorsi normativi, preparando la strada per una maggiore adozione dello SPS nei prossimi anni.

Prospettive Future: Tendenze Disruptive e Tecnologie SPS di Prossima Generazione

Le tecnologie di Sinterizzazione al Plasma Elettrico (SPS) sono pronte per una significativa evoluzione nel 2025 e negli anni a venire, guidate dalla domanda di materiali avanzati in settori come aerospazio, energia ed elettronica. Lo SPS, noto anche come Tecnica di Sinterizzazione Assistita da Campo (FAST), consente una densificazione rapida delle polveri a temperature più basse e in tempi più brevi rispetto alla sinterizzazione convenzionale, rendendolo una tecnologia dirompente per ceramiche ad alte prestazioni, compositi e metalli.

Una tendenza chiave è l’aumento della scala dei sistemi SPS per la produzione industriale. Produttori leader come SPEX SamplePrep e Sinterland stanno sviluppando attrezzature SPS a camera grande capaci di processare parti più grandi e attraverso un throughput maggiore, soddisfacendo le esigenze delle industrie automotive e aerospaziale per componenti complessi e ad alta resistenza. Ci si aspetta che questi avanzamenti accelerino l’adozione dello SPS nella produzione di massa, superando le applicazioni di laboratorio e di scale pilota.

Un’altra tendenza dirompente è l’integrazione di controlli digitali e monitoraggio dei processi in tempo reale. Aziende come FCT Systeme GmbH stanno incorporando sensori avanzati e analisi dei dati nelle loro piattaforme SPS, consentendo un controllo preciso di temperatura, pressione e corrente elettrica. Questa digitalizzazione migliora la riproducibilità, riduce il consumo energetico e supporta lo sviluppo di nuove architetture materiali, come i materiali gradientati in funzione e i sistemi multi-materiale.

L’innovazione materiale è anche al centro della scena. Lo SPS viene sempre più utilizzato per la fabbricazione di ceramiche ad altissime temperature (UHTC), materiali nanostrutturati e metalli refrattari, che sono critici per i sistemi di propulsione e energia di nuova generazione. La capacità dello SPS di mantenere microstrutture fini e raggiungere densità vicine a quella teorica sta attirando collaborazioni tra produttori di attrezzature e istituti di ricerca, come quelle facilitate da Tosoh Corporation, un importante fornitore di polveri ceramiche avanzate.

Guardando al futuro, nei prossimi anni si prevede l’emergere di sistemi di sinterizzazione ibridi che combinano lo SPS con tecniche di produzione additiva (AM). Questa convergenza mira a consentire la fabbricazione diretta di parti complesse e quasi a forma netta con proprietà su misura, aprendo nuove possibilità per design e prestazioni. I leader del settore e i consorzi stanno investendo in R&D per superare le sfide riguardanti la scalabilità, l’integrazione dei processi e la convenienza economica.

In sintesi, il futuro delle tecnologie SPS è caratterizzato da un aumento della scala industriale, una trasformazione digitale, progressi materiali e integrazione con AM. Queste tendenze sono destinate a perturbare i paradigmi di produzione tradizionali ed espandere il panorama delle applicazioni di materiali avanzati fino al 2025 e oltre.

Appendice: Profili Aziendali e Risorse Ufficiali del Settore (ad es., sumitomo-ps.com, fuji-electrochemical.co.jp, epsintering.com, mpif.org)

La seguente appendice fornisce una panoramica delle principali aziende e risorse ufficiali del settore direttamente coinvolte nello sviluppo, nella fabbricazione e nella promozione delle tecnologie di Sinterizzazione al Plasma Elettrico (SPS) nel 2025. Queste organizzazioni rappresentano un’ampia gamma dell’ecosistema globale SPS, inclusi produttori di attrezzature, fornitori di materiali e associazioni di settore. Ogni profilo evidenzia le attività principali dell’azienda, l’attenzione tecnologica e la rilevanza per il settore SPS.

- Sumitomo Powder Sintered Alloy Co., Ltd.: Una filiale del Gruppo Sumitomo, questa azienda è un produttore giapponese leader specializzato in metallurgia delle polveri e tecnologie di sinterizzazione avanzate, compreso lo SPS. Sumitomo è riconosciuta per la sua ricerca e sviluppo in componenti sinterizzati ad alte prestazioni per applicazioni automotive, elettroniche e industriali. I sistemi SPS dell’azienda sono noti per la loro precisione e scalabilità, supportando sia ambienti di R&D che di produzione di massa.

- Fuji Electrochemical Co., Ltd.: Con sede in Giappone, Fuji Electrochemical è un fornitore prominente di attrezzature SPS e materiali correlati. L’azienda offre una gamma di sistemi SPS progettati per applicazioni in laboratorio, pilota e su scala industriale. Fuji Electrochemical è anche coinvolta in progetti di ricerca collaborativa volti ad avanzare il controllo del processo SPS e ad espandere la gamma di materiali sinterizzabili.

- Electro-Physical Sintering Technology Co., Ltd. (EPSintering): EPSintering è un produttore con sede in Cina specializzato nella progettazione e produzione di macchine SPS. L’azienda fornisce soluzioni sia per la ricerca accademica che per la produzione industriale, con focus sull’efficienza energetica, automazione dei processi e sviluppo di sistemi SPS di grande formato. EPSintering sta attivamente espandendo la propria presenza globale attraverso partnership e licenze tecnologiche.

- Metal Powder Industries Federation (MPIF): MPIF è una delle principali associazioni di categoria del Nord America che rappresenta gli interessi del settore della metallurgia delle polveri, inclusa la tecnologia SPS. La federazione fornisce risorse tecniche, organizza conferenze e stabilisce standard di settore. Le attività del MPIF supportano la diffusione delle migliori pratiche e favoriscono la collaborazione tra produttori, ricercatori e utenti finali nel campo dello SPS.

Queste organizzazioni sono fondamentali nel plasmare il panorama SPS attraverso innovazione, standardizzazione e condivisione delle conoscenze. I loro siti web ufficiali servono come risorse autorevoli per specifiche tecniche, aggiornamenti sui prodotti e notizie di settore, supportando le parti interessate nel rimanere aggiornate sugli ultimi sviluppi nelle tecnologie di Sinterizzazione al Plasma Elettrico.

Fonti & Riferimenti

- FCT Systeme GmbH

- SPEX SamplePrep

- Thermal Technology LLC

- Sumitomo Chemical

- CeramTec

- Solar Atmospheres

- Hitachi

- Toshiba

- Fraunhofer-Gesellschaft

- SINTEF

- Sandia National Laboratories

- Ames Laboratory

- ASM International

- Metal Powder Industries Federation (MPIF)