Spark Plasma Sintering Technologieën in 2025: Transformeren van Geavanceerde Materialen met Snelle Sintering en Ongekende Efficiëntie. Verken Marktgroei, Innovaties en Strategische Kansen die de Komende Vijf Jaar Vormgeven.

- Uitvoerende Samenvatting: Belangrijkste Trends en Marktdrivers in 2025

- Wereldwijde Marktgrootte en Voorspelling (2025–2029): CAGR en Omzetprognoses

- Technologische Innovaties: Vooruitgangen in SPS Apparatuur en Processen

- Belangrijke Toepassingen: Luchtvaart, Auto, Elektronica en Energie

- Concurrentielandschap: Voornaamste Fabrikanten en Strategische Partnerships

- Regionale Analyse: Groei Hotspots en Opkomende Markten

- Duurzaamheid en Energie-efficiëntie in SPS Processen

- Uitdagingen en Barrières: Technische, Economische en Regelgevende Factoren

- Toekomstvisie: Disruptieve Trends en Volgende Generatie SPS Technologieën

- Bijlage: Bedrijfsprofielen en Officiële Bronnen uit de Industrie (bijv. sumitomo-ps.com, fuji-electrochemical.co.jp, epsintering.com, mpif.org)

- Bronnen & Referenties

Uitvoerende Samenvatting: Belangrijkste Trends en Marktdrivers in 2025

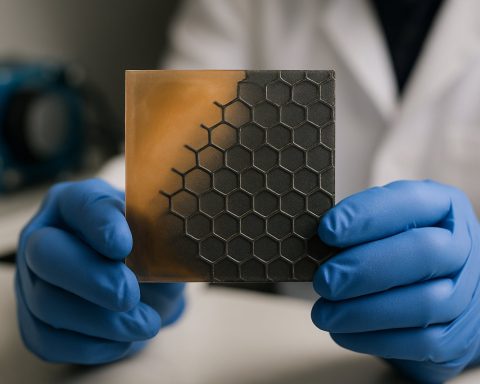

Spark Plasma Sintering (SPS) technologieën staan in 2025 op het punt van aanzienlijke groei en innovatie, aangedreven door de toenemende vraag naar geavanceerde materialen in sectoren zoals luchtvaart, auto, elektronica en energie. SPS, ook bekend als Field Assisted Sintering Technique (FAST), maakt snelle densificatie van poeders mogelijk bij lagere temperaturen en kortere tijdsbestekken in vergelijking met traditionele sintering, wat resulteert in superieure materiaaleigenschappen en energie-efficiëntie.

Een belangrijke trend in 2025 is de opschaling van SPS-systemen voor industriële productie. Voornaamste producenten zoals Sinterland Inc. en FCT Systeme GmbH breiden hun portfolio uit met SPS-apparatuur met grote kamers, wat de fabricage van grotere en complexere componenten mogelijk maakt. Dit is vooral relevant voor de luchtvaart- en auto-industrie, waar lichte, sterke materialen zeer gewild zijn voor structurele en functionele onderdelen.

Een andere belangrijke drijfveer is de integratie van digitalisering en procesautomatisering. Bedrijven zoals SPEX SamplePrep en Sinterland Inc. integreren geavanceerde controlesystemen en realtime monitoring, wat de reproduceerbaarheid, kwaliteitsborging en procesoptimalisatie verbetert. Verwacht wordt dat deze vooruitgangen operationele kosten verlagen en de adoptie van SPS in omgevingen met hoge doorvoer vergemakkelijken.

Materiaalinnovatie blijft vooropstaan, met SPS dat steeds vaker wordt gebruikt voor de ontwikkeling van next-generation keramieken, metaalmatrixcomposieten en functionele materialen zoals thermoelectrische materialen en solid-state batterijen. De mogelijkheid van SPS om materialen met op maat gemaakte microstructuren en minimale korrelgroei te verwerken, trekt onderzoeks- en commerciële belangstelling, vooral voor toepassingen die uitzonderlijke mechanische, elektrische of thermische eigenschappen vereisen.

Duurzaamheid komt ook naar voren als een belangrijke marktdrijfveer. De inherente energie-efficiëntie en de kortere verwerkingstijden van SPS zijn in lijn met wereldwijde inspanningen om de ecologische voetafdruk van de productie te verlagen. Industriële leiders, waaronder FCT Systeme GmbH, benadrukken de milieuvoordelen van SPS in hun productaanbod en bedrijfsstrategieën.

Vooruitkijkend wordt verwacht dat de SPS-markt in 2025 en daarna zal profiteren van voortdurende investeringen in R&D, intersectorale samenwerkingen en de groeiende behoefte aan hoogwaardige materialen. De uitbreiding van SPS-mogelijkheden, zowel qua schaal als automatisering, positioneert de technologie als een hoeksteen van geavanceerde productie in de komende jaren.

Wereldwijde Marktgrootte en Voorspelling (2025–2029): CAGR en Omzetprognoses

Spark Plasma Sintering (SPS), ook bekend als Field Assisted Sintering Technique (FAST), wint snel aan populariteit als de voorkeur methode voor het consolideren van geavanceerde materialen, waaronder keramieken, composieten en metalen. De wereldwijde SPS-markt staat op het punt om robuuste groei te ervaren van 2025 tot 2029, aangedreven door de toenemende vraag in sectoren zoals luchtvaart, auto, elektronica en energie. Het vermogen van de technologie om hoge-dichtheid, fijnkorrelige materialen te produceren bij lagere temperaturen en kortere cyclustijden in vergelijking met traditionele sintermethoden is een belangrijke factor die de adoptie aanjaagt.

Industriegegevens en recente aankondigingen van toonaangevende fabrikanten geven aan dat de SPS-markt naar verwachting een samengestelde jaarlijkse groeisnelheid (CAGR) van 7% tot 10% zal behalen over de prognoseperiode. De omzetprognoses voor 2025 schatten de wereldwijde marktgrootte op tussen USD 120-150 miljoen, met verwachtingen om USD 200 miljoen te overschrijden tegen 2029, naarmate nieuwe toepassingen en regionale markten ontstaan.

Enkele grote bedrijven vormen het SPS-landschap. Sinter Land Inc. (Japan) staat bekend om zijn geavanceerde SPS-systemen en heeft een toename van bestellingen gerapporteerd van onderzoeksinstellingen en industriële klanten, met name in Azië en Europa. FCT Systeme GmbH (Duitsland) is een andere prominente speler, die SPS-apparatuur levert voor zowel laboratorium- als industriële productie, en recentelijk zijn productlijn heeft uitgebreid om grotere componentformaten en hogere doorvoeren mogelijk te maken. SPEX SamplePrep (VS) en Thermal Technology LLC (VS) zijn ook actief op de markt en bieden SPS-systemen en bijbehorende diensten aan een groeiende klantenbasis in Noord-Amerika.

De vooruitzichten voor 2025–2029 worden gekenmerkt door voortdurende investeringen in R&D, met een focus op het opschalen van SPS voor massaproductie en het integreren van digitale procescontrole voor verbeterde reproduceerbaarheid. De uitbreiding van SPS naar nieuwe toepassingsgebieden—zoals solid-state batterijmaterialen, thermoelectric apparaten en high-entropy legeringen—zal naar verwachting de marktgroei verder versnellen. Bovendien wordt verwacht dat samenwerkingen tussen apparatuurfabrikanten en eindgebruikers innovatie zullen stimuleren en nieuwe inkomstenstromen zullen openen.

Samenvattend is de wereldwijde markt voor Spark Plasma Sintering technologieën klaar voor aanzienlijke uitbreiding tot 2029, onderbouwd door technologische vooruitgangen, bredere industriële adoptie en de strategische initiatieven van toonaangevende fabrikanten. De groeitraject van de sector wordt verwacht sterk te blijven, met zowel gevestigde als opkomende spelers die bijdragen aan een dynamische en concurrerende marktomgeving.

Technologische Innovaties: Vooruitgangen in SPS Apparatuur en Processen

Spark Plasma Sintering (SPS) technologieën ondergaan aanzienlijke vooruitgangen in zowel ontwerp van apparatuur als procesoptimalisatie in 2025, aangedreven door de vraag naar hoogwaardige materialen in sectoren zoals luchtvaart, energie en geavanceerde productie. SPS, ook bekend als Field Assisted Sintering Technique (FAST), maakt gebruik van gepulseerde gelijkstroom en uniaxiale druk om poeders snel te densificeren, waardoor de productie van materialen met superieure mechanische en functionele eigenschappen mogelijk wordt.

De afgelopen jaren zijn volgende generatie SPS-systemen geïntroduceerd met verbeterde schaalbaarheid, automatisering en procescontrole. Voornaamste fabrikanten zoals Sinter Land Inc. en FCT Systeme GmbH hebben modulaire SPS-platforms gelanceerd die in staat zijn om grotere monsterinhouden en complexe geometrieën aan te kunnen, wat tegemoet komt aan de behoeften van zowel onderzoeksinstellingen als industriële productie. Deze systemen beschikken over geavanceerde temperatuur- en drukmonitoring, realtime data-acquisitie en verbeterde veiligheidsprotocollen, die cruciaal zijn voor reproduceerbaarheid en kwaliteitsborging in hoogwaardig toepassingen.

Een opmerkelijke trend in 2025 is de integratie van digitale technologieën en kunstmatige intelligentie (AI) in SPS-apparatuur. Bedrijven ontwikkelen softwarepakketten die voorspellende procesmodellering, in-situ diagnostiek en gesloten-lus controle mogelijk maken, wat de trial-and-error in procesontwikkeling aanzienlijk vermindert. Bijvoorbeeld, SPEX SamplePrep en Sumitomo Chemical investeren in digitale tweelingen en machine learning-algoritmes om sintercycli te optimaliseren voor nieuwe materialen, zoals ultra-hoge temperatuur keramiek en geavanceerde composieten.

Procesinnovaties versnellen ook. Hybride SPS-technieken, die SPS combineren met andere densificatiemethoden zoals hot isostatic pressing of microwave sintering, worden verkend om nog meer materiaaleigenschappen en energie-efficiëntie te verbeteren. Bovendien wint het gebruik van SPS voor het verbinden van verschillende materialen en het fabriceren van functioneel gegradeerde structuren aan populariteit, waardoor nieuwe mogelijkheden ontstaan in multi-materiaal ontwerp en reparatietechnologieën.

Kijkend naar de toekomst, wordt verwacht dat de SPS-sector zal profiteren van verhoogde samenwerking tussen apparatuurfabrikanten, materiaalleveranciers en eindgebruikers. Initiatieven geleid door organisaties zoals CeramTec en Tosoh Corporation bevorderen de ontwikkeling van gestandaardiseerde protocollen en kwalificatieprocedures, die essentieel zijn voor bredere industriële adoptie. Naarmate SPS-apparatuur toegankelijker en veelzijdiger wordt, zal de rol ervan in het mogelijk maken van next-generation materialen en duurzame productie naar verwachting significant uitbreiden in de komende jaren.

Belangrijke Toepassingen: Luchtvaart, Auto, Elektronica en Energie

Spark Plasma Sintering (SPS) technologieën ontwikkelen zich snel en bieden een transformatieve aanpak voor het fabriceren van hoogwaardige materialen in sleutelindustrieën zoals luchtvaart, auto, elektronica en energie. In 2025 versnelt de adoptie van SPS, aang driven door het vermogen om dichte, fijnkorrelige materialen te produceren met superieure mechanische en functionele eigenschappen, vaak bij lagere temperaturen en kortere cyclustijden vergeleken met conventionele sintermethoden.

In de luchtvaartsector wordt SPS steeds vaker gebruikt voor de vervaardiging van geavanceerde keramische matrixcomposieten, ultra-hoge temperatuur keramiek en refractaire metalen. Deze materialen zijn cruciaal voor componenten die worden blootgesteld aan extreme omgevingen, zoals turbinebladen en thermische beschermingssystemen. Bedrijven zoals FCT Systeme GmbH en SPEX SamplePrep leveren SPS-systemen die zijn aangepast voor luchtvaart R&D en productie, en maken de ontwikkeling van lichtere, duurzamere onderdelen mogelijk die hogere operationele spanningen kunnen weerstaan.

De auto-industrie maakt gebruik van SPS om lichte, sterke componenten te produceren, waaronder remschijven, motoronderdelen en thermoelectrische modules. Het vermogen van de technologie om moeilijk te sinteren materialen, zoals wolfraam en titanium legeringen, te consolideren, is bijzonder waardevol voor elektrische voertuigen en prestatiegerichte toepassingen. Sinter Land Inc. en Solar Atmospheres behoren tot de leveranciers die SPS-apparatuur en diensten aan automobielfabrikanten aanbieden die efficiëntie willen verbeteren en emissies willen verlagen door middel van geavanceerde materiaalsoplossingen.

In elektronica stelt SPS de fabricage van next-generation functionele keramieken, thermoelectrische materialen en elektronische substraten met verbeterde elektrische en thermische eigenschappen mogelijk. De precieze controle over de microstructuur die SPS biedt, is cruciaal voor miniaturiseerde en betrouwbare componenten. Sumitomo Chemical en Tosoh Corporation zijn actief betrokken bij de ontwikkeling en levering van geavanceerde keramische poeders en componenten die via SPS worden verwerkt voor de elektronica-markt.

De energiesector ervaart een toenemende interesse in SPS voor de productie van vaste oxide brandstofcellen, batterijmaterialen en nucleaire brandstofpellets. De snelle densificatie en uniformiteit die SPS biedt, zijn essentieel voor het verbeteren van de prestaties en levensduur van deze energieapparaten. Kyocera Corporation en Hitachi zijn opmerkelijke namen die betrokken zijn bij hun voortdurende onderzoek en commercialisatie-inspanningen in SPS-verwerkte energiematerialen.

Vooruitkijkend wordt verwacht dat de komende jaren verdere integratie van SPS-technologieën in industriële productie zal plaatsvinden, ondersteund door voortdurende investeringen in innovatie van apparatuur en materiaalsontwikkeling. De voortdurende samenwerking tussen apparatuurfabrikanten, materiaal leveranciers, en eindgebruikers zal cruciaal zijn voor het ontgrendelen van nieuwe toepassingen en het stimuleren van bredere adoptie van SPS in deze belangrijke sectoren.

Concurrentielandschap: Voornaamste Fabrikanten en Strategische Partnerships

Het concurrentielandschap voor Spark Plasma Sintering (SPS) technologieën in 2025 wordt gekenmerkt door een geconcentreerde groep van gespecialiseerde fabrikanten, voortdurende technologische innovatie en een groeiend aantal strategische partnerschappen die gericht zijn op het uitbreiden van marktreikwijdte en toepassingsgebieden. SPS, ook bekend als Field Assisted Sintering Technique (FAST), wordt steeds meer erkend vanwege zijn vermogen om geavanceerde materialen met superieure eigenschappen te produceren, wat de vraag aandrijft in sectoren zoals luchtvaart, auto, energie en biomedische technologie.

Onder de toonaangevende fabrikanten blijft Sinter Land Inc. uit Japan een wereldwijde pionier, met een breed scala aan SPS-systemen voor zowel onderzoek als industriële productie. Het bedrijf staat bekend om zijn robuuste R&D-activiteiten en samenwerkingen met academische en industriële partners, wat heeft geleid tot de commercialisatie van hoogwaardige keramische en composietmaterialen. Een andere belangrijke speler, FCT Systeme GmbH (Duitsland), blijft zijn internationale aanwezigheid uitbreiden door geavanceerde SPS-apparatuur te leveren aan onderzoeksinstituten en productiebedrijven over de hele wereld. FCT Systeme wordt bijzonder gewaardeerd om zijn grootschalige SPS-systemen, die cruciaal zijn voor de productie van bulkcomponenten en complexe geometrieën.

In China is Wuhan Kejing Material Technology Co., Ltd. uitgegroeid tot een belangrijke leverancier, die gebruik maakt van de sterke onderzoeksbasis in materiaalkunde en de groeiende binnenlandse vraag naar geavanceerde productieoplossingen. Kejing’s productportefeuille omvat zowel laboratorium- als industriële SPS-systemen, en het bedrijf is actief betrokken bij partnerschappen met universiteiten en staatsbedrijven om de adoptie van SPS in nieuwe toepassingsgebieden te versnellen.

Strategische partnerschappen en joint ventures vormen steeds meer de concurrentiedynamiek in de SPS-sector. Bij voorbeeld stimuleren samenwerkingen tussen apparatuurfabrikanten en eindgebruikers in de luchtvaart- en energiesector de ontwikkeling van op maat gemaakte SPS-oplossingen die zijn afgestemd op specifieke materiaaleisen. Bovendien bevorderen allianties met academische instellingen innovatie in sinterprocessen en de ontwikkeling van nieuwe materialen, zoals ultra-hoge temperatuur keramieken en functioneel gegradeerde materialen.

Vooruitkijkend naar de komende jaren, wordt verwacht dat de SPS-markt verdere consolidatie zal zien, aangezien toonaangevende fabrikanten hun wereldwijde aanwezigheid willen versterken door middel van fusies, overnames en technologie-licentieovereenkomsten. De toetreding van nieuwe spelers, met name uit Azië, zal naar verwachting de concurrentie intensiveren en verdere vooruitgang op het gebied van procesautomatisering, schaalbaarheid en digitale integratie stimuleren. Naarmate SPS-technologieën blijven rijpen, zal de vorming van cross-sector partnerschappen cruciaal zijn voor het ontgrendelen van nieuwe toepassingen en het versnellen van de commercialisatie, waardoor SPS een belangrijke enabler wordt voor de productie van geavanceerde materialen.

Regionale Analyse: Groei Hotspots en Opkomende Markten

Spark Plasma Sintering (SPS) technologieën ervaren dynamische regionale groei, met verschillende hotspots en opkomende markten die het wereldwijde landschap in 2025 en de komende jaren vormgeven. De technologie, die bekend staat om zijn snelle densificatie en het vermogen om geavanceerde materialen te verwerken, wordt over verschillende industrieën, zoals luchtvaart, auto, energie en elektronica, geadopteerd.

Azië-Pacific blijft de meest significante groei-regio voor SPS-technologieën. In het bijzonder investeren Samsung en Toshiba in geavanceerde keramieken en elektronische componenten, waarbij ze SPS gebruiken voor hoogwaardige toepassingen. Japan en Zuid-Korea lopen voorop in zowel onderzoek als industriële adoptie, met door de overheid gesteunde initiatieven die de integratie van SPS in next-generation productie bevorderen. China breidt snel zijn SPS-capaciteiten uit, waarbij staatsbedrijven en academische instellingen samenwerken om de productie te lokaliseren en de afhankelijkheid van imports te verminderen. De focus van de regio op elektrische voertuigen, halfgeleiders en hernieuwbare energie zal naar verwachting dubbele-digitale jaarlijkse groei in de vraag naar SPS-apparatuur stimuleren tot aan minstens 2027.

Europa is een andere belangrijke hotspot, met Duitsland, Frankrijk en de Scandinavische landen aan de voorhoede. Bedrijven zoals Fraunhofer-Gesellschaft en SINTEF bevorderen SPS-onderzoek, met name voor energieopslag, waterstoftechnologieën en lichte structurele componenten. De nadruk van de Europese Unie op strategische autonomie in kritieke materialen en groene technologieën bevordert publiek-private partnerschappen en financiering voor SPS-pilotlijnen en opschalingsprojecten. De regio ervaart ook een toegenomen samenwerking tussen onderzoeksinstellingen en industriële spelers om de commercialisatie te versnellen.

Noord-Amerika getuigt van gestage groei, geleid door de Verenigde Staten. Organisaties zoals Sandia National Laboratories en Ames Laboratory zijn pioniers op het gebied van SPS voor defensie-, luchtvaart- en energieapplicaties. De focus van de Amerikaanse overheid op het herloceren van geavanceerde productie en het beveiligen van toeleveringsketens voor kritieke materialen zal naar verwachting de adoptie van SPS stimuleren, vooral in additive manufacturing en hoogwaardige legeringen. Canada komt op als een niche-speler, met investeringen in mijnbouw en materiaalkunde die de technologieoverdracht van SPS ondersteunen.

Vooruitkijkend beginnen opkomende markten in Zuidoost-Azië, India en Oost-Europa te investeren in SPS-infrastructuur, vaak via technologieovereenkomsten en joint ventures met gevestigde spelers. Naarmate wereldwijde toeleveringsketens diversifiëren en de vraag naar geavanceerde materialen toeneemt, zullen deze regio’s naar verwachting belangrijke bijdragers worden aan het SPS-ecosysteem tegen het einde van de jaren 2020.

Duurzaamheid en Energie-efficiëntie in SPS Processen

Spark Plasma Sintering (SPS) technologieën worden steeds meer erkend vanwege hun potentieel om duurzaamheid en energie-efficiëntie in de verwerking van geavanceerde materialen te verbeteren. In 2025 getuigt de SPS-sector van significante ontwikkelingen gericht op het verminderen van energieverbruik, minimaliseren van milieu-impact en ondersteunen van circulaire economiebeginselen.

SPS werkt door gepulseerde gelijkstroom en uniaxiale druk toe te passen op poeder materiaal, wat snelle densificatie mogelijk maakt bij lagere temperaturen en kortere tijdsbestekken in vergelijking met conventionele sintering. Deze inherente efficiëntie vertaalt zich naar aanzienlijke energiebesparingen—studies en industriële gegevens geven aan dat SPS het energieverbruik met tot 70% kan verlagen ten opzichte van traditionele ovengebaseerde sintering, voornamelijk door de lokale verwarming en snelle verwerkingscycli.

Toonaangevende fabrikanten zoals Sinterland en FCT Systeme GmbH ontwikkelen actief volgende generatie SPS-systemen met verbeterd thermisch beheer, verbeterde isolatie en geavanceerde procescontrole. Deze innovaties zijn ontworpen om de energie-invoer verder te verlagen en de hulpbronnenoptimalisatie te optimaliseren. Bijvoorbeeld, de nieuwste SPS-modellen van FCT Systeme GmbH bevatten realtime monitoring en adaptieve energieregulatie, wat helpt om energieverspilling te minimaliseren en een consistente productkwaliteit te waarborgen.

Een ander belangrijk duurzaamheidaspect is de mogelijkheid van SPS om gerecycleerde en niet-virgin materialen te verwerken. Het vermogen van de technologie om poeders die afkomstig zijn van schroot of producten aan het einde van hun levenscyclus effectief te consolideren, ondersteunt materiaalcirculariteit. Bedrijven zoals SPEX SamplePrep leveren poederbereidingsapparatuur die is afgestemd op SPS, waardoor het gebruik van secundaire grondstoffen in hoogwaardige toepassingen wordt vergemakkelijkt.

Wat betreft de milieu-impact vereisen SPS-systemen doorgaans een minder beschermende atmosfeer en genereren ze minder emissies in vergelijking met conventionele sintering. Dit is vooral relevant voor sectoren zoals luchtvaart, auto en elektronica, waar de regelgevende en klantvraag naar groenere productie toeneemt. Organisaties zoals CeramTec integreren SPS in hun productielijnen om duurzaamheiddoelen te bereiken en hun ecologische voetafdruk te verlagen.

Vooruitkijkend wordt verwacht dat de SPS-sector verdere verbeteringen in energie-efficiëntie zal zien door digitalisering, AI-gedreven procesoptimalisatie en integratie van hernieuwbare energiebronnen. Samenwerkingsinitiatieven tussen apparatuurfabrikanten, materiaal leveranciers en eindgebruikers zullen waarschijnlijk de adoptie van SPS als een duurzame productieoplossing in meerdere industrieën in de komende jaren versnellen.

Uitdagingen en Barrières: Technische, Economische en Regelgevende Factoren

Spark Plasma Sintering (SPS) technologieën, hoewel steeds meer erkend voor hun vermogen om geavanceerde materialen met superieure eigenschappen te produceren, staan voor verschillende uitdagingen en barrières als ze naar bredere industriële adoptie bewegen in 2025 en de komende jaren. Deze uitdagingen bestrijken technische, economische en regelgevende domeinen, die elk de snelheid en schaal van SPS-integratie in de reguliere productie beïnvloeden.

Technische Uitdagingen: Een van de belangrijkste technische barrières is de schaalbaarheid van SPS-systemen. Terwijl laboratoriumschaal SPS-eenheden goed zijn gevestigd, is het opschalen naar grotere industriële systemen moeilijk omdat het uniform houden van de temperatuur en druk over grotere monsters een uitdaging is. Dit kan leiden tot onregelmatigheden in het eindproduct, wat de toepassing van de technologie voor grote componenten beperkt. Bovendien kunnen de snelle verwarmings- en koelcycli die inherent zijn aan SPS thermische spanningen veroorzaken, wat mogelijk leidt tot microbreuken of andere defecten, vooral in complexe of multi-materiaal systemen. De ontwikkeling van geavanceerde gereedschappen en matrijzen die bestand zijn tegen herhaalde thermische cycli en hoge elektrische stromen blijft een cruciaal onderzoeks- en investeringsgebied voor fabrikanten zoals SPEX SamplePrep en FCT Systeme GmbH.

Economische Barrières: De hoge kapitaalkosten van SPS-apparatuur zijn een belangrijke economische barrière, vooral voor kleine en middelgrote ondernemingen. SPS-systemen vereisen gespecialiseerde stroomvoorzieningen, robuuste vacuüm- of inert gasomgevingen, en precisiecontrolesystemen, wat allemaal bijdraagt aan hogere initiële investeringen en onderhoudskosten. Bovendien kan de beperkte beschikbaarheid van geschoolde operators en ingenieurs die bekend zijn met SPS-processen de operationele uitgaven verhogen. Terwijl bedrijven als Sinterland Inc. en SPEX SamplePrep werken aan het ontwikkelen van kosteneffectievere en gebruiksvriendelijkere systemen, zal wijdverspreide adoptie waarschijnlijk afhankelijk zijn van verdere verlaging van de apparatuur- en operationele kosten.

Regelgevende en Standaardisatieproblemen: Het gebrek aan gestandaardiseerde protocollen en certificeringspaden voor SPS-verwerkte materialen vormt een regelgevende uitdaging, vooral in sterk gereguleerde sectoren zoals luchtvaart, medische apparaten, en autofabricage. Regelgevende instanties en branchegroepen beginnen pas te reageren op de behoefte aan uitgebreide normen die de reproduceerbaarheid, betrouwbaarheid en veiligheid van SPS-gefabricteerde componenten waarborgen. Deze onzekerheid kan de kwalificatie en acceptatie van SPS-onderdelen in kritische toepassingen vertragen, ondanks de inspanningen van organisaties zoals ASM International om best practices en kennisdeling te bevorderen.

Vooruitkijkend zal het overwinnen van deze uitdagingen gecoördineerde inspanningen vereisen tussen apparatuurfabrikanten, eindgebruikers en regelgevende instanties. Vooruitgangen in procesmonitoring, digitale controle en materiaalkunde zullen naar verwachting geleidelijk technische en economische barrières verminderen, terwijl voortdurende standaardisatie-initiatieven zullen helpen om regelgevende paden te verduidelijken, wat de weg vrijmaakt voor bredere adoptie van SPS in de komende jaren.

Toekomstvisie: Disruptieve Trends en Volgende Generatie SPS Technologieën

Spark Plasma Sintering (SPS) technologieën staan op het punt van aanzienlijke evolutie in 2025 en de komende jaren, aangedreven door de vraag naar geavanceerde materialen in sectoren zoals luchtvaart, energie en elektronica. SPS, ook bekend als Field Assisted Sintering Technique (FAST), maakt snelle densificatie van poeders mogelijk bij lagere temperaturen en kortere tijden in vergelijking met traditionele sintering, waardoor het een disruptieve technologie is voor hoogwaardige keramieken, composieten en metalen.

Een sleuteltrend is de opschaling van SPS-systemen voor industriële productie. Toonaangevende fabrikanten zoals SPEX SamplePrep en Sinterland ontwikkelen SPS-apparatuur met grote kamers die in staat is om grotere onderdelen en hogere doorvoeren te verwerken, wat aansluit bij de behoeften van de auto- en luchtvaartindustrie voor complexe, hoogsterke componenten. Deze vooruitgangen zullen naar verwachting de adoptie van SPS in massaproductie versnellen, en verder gaan dan laboratorium- en pilot-toepassingen.

Een andere disruptieve trend is de integratie van digitale controles en realtime procesmonitoring. Bedrijven zoals FCT Systeme GmbH integreren geavanceerde sensoren en data-analyse in hun SPS-platforms, waardoor nauwkeurige controle over temperatuur, druk en elektrische stroom mogelijk is. Deze digitalisering verbetert de reproduceerbaarheid, verlaagt het energieverbruik en ondersteunt de ontwikkeling van nieuwe materiaalarchetypes, zoals functioneel gegradeerde materialen en multi-materiaal systemen.

Materiaalinnovatie is ook een toonaangevend aspect. SPS wordt steeds meer gebruikt voor de fabricage van ultra-hoge temperatuur keramieken (UHTC’s), nanostructuurmaterialen en refractaire metalen, die cruciaal zijn voor next-generation voortstuwings- en energiesystemen. Het vermogen van SPS om fijne microstructuren te behouden en bijna-theoretische dichtheden te bereiken, trekt samenwerkingen aan tussen fabrikanten van apparatuur en onderzoeksinstituten, zoals die gefaciliteerd door Tosoh Corporation, een belangrijke leverancier van geavanceerde keramische poeders.

Vooruitkijkend zullen de komende jaren waarschijnlijk de opkomst van hybride sinteringssystemen zien die SPS combineren met additive manufacturing (AM) technieken. Deze convergentie heeft als doel om de directe fabricage van complexe, near-net-shape onderdelen met op maat gemaakte eigenschappen mogelijk te maken, wat nieuwe mogelijkheden opent voor ontwerp en prestaties. Industriële leiders en consortia investeren in R&D om uitdagingen met betrekking tot schaalbaarheid, procesintegratie en kosteneffectiviteit te overwinnen.

Samenvattend wordt de toekomst van SPS-technologieën gekenmerkt door industriële opschaling, digitale transformatie, materiaalleveringen, en integratie met AM. Deze trends staan op het punt traditionele productieparadigma’s te verstoren en het toepassingslandschap van geavanceerde materialen uit te breiden tot 2025 en daarna.

Bijlage: Bedrijfsprofielen en Officiële Bronnen uit de Industrie (bijv. sumitomo-ps.com, fuji-electrochemical.co.jp, epsintering.com, mpif.org)

De volgende bijlage biedt een overzicht van belangrijke bedrijven en officiële industriële bronnen die rechtstreeks betrokken zijn bij de ontwikkeling, fabricage en promotie van Spark Plasma Sintering (SPS) technologieën in 2025. Deze organisaties vertegenwoordigen een dwarsdoorsnede van het wereldwijde SPS-ecosysteem, inclusief apparatuurfabrikanten, materiaal leveranciers en brancheverenigingen. Elk profiel belicht de kernactiviteiten van het bedrijf, technologische focus en relevantie voor de SPS-sector.

- Sumitomo Powder Sintered Alloy Co., Ltd.: Een dochteronderneming van de Sumitomo-groep, dit bedrijf is een toonaangevende Japanse fabrikant die zich richt op poedermetallurgie en geavanceerde sinteringstechnologieën, waaronder SPS. Sumitomo staat bekend om zijn onderzoek en ontwikkeling van hoogwaardige gesinterde componenten voor automotive, elektronica, en industriële toepassingen. De SPS-systemen van het bedrijf staan bekend om hun precisie en schaalbaarheid, en ondersteunen zowel R&D als massaproductieomgevingen.

- Fuji Electrochemical Co., Ltd.: Gevestigd in Japan, is Fuji Electrochemical een prominente leverancier van SPS-apparatuur en aanverwante materialen. Het bedrijf biedt een scala aan SPS-systemen die zijn afgestemd op laboratorium-, pilot- en industriële toepassingen. Fuji Electrochemical is ook betrokken bij collaboratieve onderzoeksprojecten die gericht zijn op het verbeteren van SPS-procescontrole en het uitbreiden van de reeks sinterbare materialen.

- Electro-Physical Sintering Technology Co., Ltd. (EPSintering): EPSintering is een in China gevestigde fabrikant die gespecialiseerd is in het ontwerp en de productie van SPS-machines. Het bedrijf biedt oplossingen voor zowel academisch onderzoek als industriële fabricage, met een focus op energie-efficiëntie, procesautomatisering, en de ontwikkeling van grootschalige SPS-systemen. EPSintering breidt actief zijn wereldwijde aanwezigheid uit via partnerschappen en technologische licenties.

- Metal Powder Industries Federation (MPIF): MPIF is een toonaangevende Noord-Amerikaanse branchevereniging die de belangen van de poedermetallurgie sector, inclusief SPS-technologie, vertegenwoordigt. De federatie biedt technische middelen, organiseert conferenties en stelt industriële normen vast. De activiteiten van MPIF ondersteunen de verspreiding van best practices en bevorderen samenwerking tussen fabrikanten, onderzoekers en eindgebruikers in het SPS-veld.

Deze organisaties zijn instrumenteel in het vormgeven van het SPS-landschap door middel van innovatie, standaardisatie en kennisdeling. Hun officiële websites dienen als gezaghebbende bronnen voor technische specificaties, productupdates en industrienieuws, en ondersteunen belanghebbenden bij het op de hoogte blijven van de laatste ontwikkelingen in Spark Plasma Sintering technologieën.

Bronnen & Referenties

- FCT Systeme GmbH

- SPEX SamplePrep

- Thermal Technology LLC

- Sumitomo Chemical

- CeramTec

- Solar Atmospheres

- Hitachi

- Toshiba

- Fraunhofer-Gesellschaft

- SINTEF

- Sandia National Laboratories

- Ames Laboratory

- ASM International

- Metal Powder Industries Federation (MPIF)