Spark Plasma Sintering-teknologiar i 2025: Transformering av avanserte materialer med rask sintring og enestående effektivitet. Utforsk markedsvekst, innovasjoner og strategiske muligheter som former de neste fem årene.

- Sammendrag: Viktige trender og markedsdrivere i 2025

- Global markedsstørrelse og prognoser (2025–2029): CAGR og inntektsprognoser

- Teknologiske innovasjoner: Fremskritt innen SPS-utstyr og prosesser

- Nøkkelapplikasjoner: Luftfart, bilindustri, elektronikk og energi

- Konkurranselandskap: Ledende produsenter og strategiske partnerskap

- Regional analyse: Vekstområder og nye markeder

- Bærekraft og energieffektivitet i SPS-prosesser

- Utfordringer og hindringer: Tekniske, økonomiske og regulatoriske faktorer

- Fremtidige utsikter: Forstyrrende trender og neste generasjons SPS-teknologier

- Vedlegg: Firmaprofiler og offisielle bransjeressurser (f.eks. sumitomo-ps.com, fuji-electrochemical.co.jp, epsintering.com, mpif.org)

- Kilder & Referanser

Sammendrag: Viktige trender og markedsdrivere i 2025

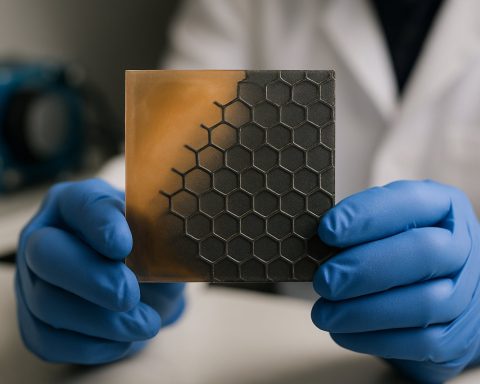

Spark Plasma Sintering (SPS)-teknologier er klare for betydelig vekst og innovasjon i 2025, drevet av den økende etterspørselen etter avanserte materialer på tvers av sektorer som luftfart, bilindustri, elektronikk og energi. SPS, også kjent som feltassistert sintringsteknikk (FAST), muliggjør rask densifisering av pulvere ved lavere temperaturer og på kortere tid sammenlignet med konvensjonell sintring, noe som resulterer i overlegne materialegenskaper og energieffektivitet.

En nøkkeltrend i 2025 er oppskalering av SPS-systemer for industriell produksjon. Ledende produsenter som Sinterland Inc. og FCT Systeme GmbH utvider porteføljen sin med store SPS-utstyr, noe som muliggjør produksjon av større og mer komplekse komponenter. Dette er spesielt relevant for luftfarts- og bilindustrier, hvor lette, høystyrkematerialer er ettertraktet for strukturelle og funksjonelle deler.

En annen stor driver er integrasjonen av digitalisering og prosessautomatisering. Selskaper som SPEX SamplePrep og Sinterland Inc. implementerer avanserte kontrolldatasystemer og sanntidsovervåkning, noe som forbedrer reproduksjonsevne, kvalitetskontroll og prosessoptimalisering. Disse fremskrittene forventes å redusere driftskostnader og legge til rette for adopsjon av SPS i høyvolums produksjonsmiljøer.

Materialinnovasjon står fortsatt i sentrum, med SPS som i stadig større grad brukes til utvikling av neste generasjons keramer, metall-matrise kompositter og funksjonelle materialer som termoelektriske og faste batterier. Evnen til SPS til å bearbeide materialer med skreddersydde mikrostrukturer og minimal kornvekst tiltrekker forsknings- og kommersiell interesse, spesielt for applikasjoner som krever eksepsjonelle mekaniske, elektriske eller termiske egenskaper.

Bærekraft blir også en viktig markedsdriver. SPS sin iboende energieffektivitet og reduserte prosesseringstider er i tråd med globale bestrebelser for å redusere karbonavtrykket ved produksjon. Bransjeledere, inkludert FCT Systeme GmbH, fremhever miljøfordelene ved SPS i sine produktutvalg og virksomhetsstrategier.

Ser vi fremover, forventes SPS-markedet i 2025 og fremover å dra nytte av fortsatt investering i FoU, tverrindustri samarbeider og det voksende behovet for høyytelsesmaterialer. Utvidelsen av SPS-kapasiteter, både med hensyn til skala og automatisering, plasserer teknologien som en hjørnestein for avansert produksjon i de kommende årene.

Global markedsstørrelse og prognoser (2025–2029): CAGR og inntektsprognoser

Spark Plasma Sintering (SPS), også kjent som feltassistert sintringsteknikk (FAST), får raskt fotfeste som en foretrukken metode for å konsolidere avanserte materialer, inkludert keramer, kompositter og metaller. Det globale SPS-markedet er innstilt på robust vekst fra 2025 til 2029, drevet av økende etterspørsel i sektorer som luftfart, bilindustri, elektronikk og energi. Teknologiens evne til å produsere høy densitet, fine materialer ved lavere temperaturer og kortere sykluser sammenlignet med konvensjonelle sintringsmetoder er en nøkkelfaktor som stimulerer dens adopsjon.

Bransjedata og nylige kunngjøringer fra ledende produsenter indikerer at SPS-markedet forventes å oppnå en sammensatt årlig vekstrate (CAGR) i området 7 % til 10 % i prognoseperioden. Inntektsprognoser for 2025 anslår at den globale markedsstørrelsen vil ligge i området USD 120–150 millioner, med forventninger om å overstige USD 200 millioner innen 2029, ettersom nye applikasjoner og regionale markeder dukker opp.

Flere store selskaper former SPS-landskapet. Sinter Land Inc. (Japan) er anerkjent for sine avanserte SPS-systemer og har rapportert om økte bestillinger fra forskningsinstitusjoner og industrielle kunder, spesielt i Asia og Europa. FCT Systeme GmbH (Tyskland) er en annen fremtredende aktør som leverer SPS-utstyr for både laboratorie- og industriproduksjon, og har nylig utvidet sitt produktsortiment for å imøtekomme større komponentstørrelser og høyere produksjonshastigheter. SPEX SamplePrep (USA) og Thermal Technology LLC (USA) er også aktive i markedet og leverer SPS-systemer og relaterte tjenester til en voksende kundebase i Nord-Amerika.

Utsiktene for 2025–2029 er preget av fortsatt investering i FoU, med fokus på oppskalering av SPS for masseproduksjon og integrering av digital prosesskontroll for forbedret reproduksjon. Utvidelsen av SPS til nye anvendelsesområder – som solid-state batterimaterialer, termoelektriske enheter og høy-entropi legeringer – forventes å accelerere markedsveksten ytterligere. I tillegg forventes samarbeidet mellom utstyrsprodusenter og sluttbrukere å drive innovasjon og åpne nye inntektsstrømmer.

Oppsummert er det globale markedet for Spark Plasma Sintering-teknologier satt for betydelig ekspansjon frem til 2029, støttet av teknologiske fremskritt, bredere industriell adopsjon og de strategiske initiativene fra ledende produsenter. Sektorens vekstforløp forventes å forbli sterkt, med både etablerte og nye aktører som bidrar til et dynamisk og konkurransedyktig marked.

Teknologiske innovasjoner: Fremskritt innen SPS-utstyr og prosesser

Spark Plasma Sintering (SPS)-teknologier gjennomgår betydelige fremskritt når det gjelder både utformingen av utstyr og optimalisering av prosesser i 2025, drevet av etterspørselen etter høyytelsesmaterialer i sektorer som luftfart, energi og avansert produksjon. SPS, også kjent som feltassistert sintringsteknikk (FAST), bruker pulserende likestrøm og uniaxialt trykk for raskt å densifisere pulvere, noe som muliggjør produksjon av materialer med overlegne mekaniske og funksjonelle egenskaper.

De siste årene har vi sett introduksjonen av neste generasjons SPS-systemer med forbedret skalerbarhet, automatisering og prosesskontroll. Ledende produsenter som Sinter Land Inc. og FCT Systeme GmbH har lansert modulære SPS-plattformer som kan håndtere større prøvestørrelser og komplekse geometrier, og imøtekomme behovene til både forskningsinstitusjoner og industriell produksjon. Disse systemene har avansert temperatur- og trykkovervåkning, sanntidsdatafangst og forbedrede sikkerhetsprosedyrer, som er kritiske for reproduksjon og kvalitetskontroll i verdifulle applikasjoner.

En bemerkelsesverdig trend i 2025 er integreringen av digitale teknologier og kunstig intelligens (AI) i SPS-utstyr. Selskaper utvikler programvareløsninger som muliggjør prediktiv prosessmodellering, in-situ diagnostikk og lukket sløyfe-kontroll, som betydelig reduserer prøving og feiling i prosessutvikling. For eksempel investerer SPEX SamplePrep og Sumitomo Chemical i digitale tvillinger og maskinlæringsalgoritmer for å optimalisere sintringssykluser for nye materialer, som ultra-høytemperaturkeramer og avanserte kompositter.

Prosesstinnovasjoner akselererer også. Hybrid SPS-teknikker, som kombinerer SPS med andre densifiseringsmetoder som varmt isostatisk pressing eller mikrobølge-sintring, utforskes for å ytterligere forbedre materialegenskaper og energieffektivitet. I tillegg øker bruken av SPS for å sammenføye ulike materialer og produsere funksjonelt graderte strukturer, noe som åpner nye muligheter innen fler-materialdesign og reparasjonsteknologier.

Ser vi fremover, forventes SPS-sektoren å dra nytte av økt samarbeid mellom utstyrsprodusenter, materialleverandører og sluttbrukere. Initiativer ledet av organisasjoner som CeramTec og Tosoh Corporation fremmer utviklingen av standardiserte protokoller og kvalifiseringsprosedyrer, som er essensielle for bredere industriell adopsjon. Når SPS-utstyr blir mer tilgjengelig og allsidig, vil dets rolle i å muliggjøre neste generasjons materialer og bærekraftig produksjon utvides betydelig i løpet av de neste årene.

Nøkkelapplikasjoner: Luftfart, bilindustri, elektronikk og energi

Spark Plasma Sintering (SPS)-teknologier utvikler seg raskt som en transformativ tilnærming for å fremstille høyytelsesmaterialer på tvers av nøkkelindustrier som luftfart, bilindustri, elektronikk og energi. I 2025 akselererer adopsjonen av SPS, drevet av dens evne til å produsere tette, fine materialer med overlegne mekaniske og funksjonelle egenskaper, ofte ved lavere temperaturer og kortere syklustider sammenlignet med konvensjonelle sintringsmetoder.

I luftfartssektoren brukes SPS i økende grad til å produsere avanserte keramiske matriskompositter, ultra-høytemperaturkeramer og refraktære metaller. Disse materialene er kritiske for komponenter som utsettes for ekstreme miljøer, som turbinblad og termiske beskyttelsessystemer. Selskaper som FCT Systeme GmbH og SPEX SamplePrep leverer SPS-systemer tilpasset luftfartsforskning og -produksjon, og muliggjør utvikling av lettere, mer holdbare deler som kan tåle høyere driftsstress.

Den automotive industrien utnytter SPS til å produsere lette, høystyrkekomponenter, inkludert bremseskiver, motorpartier og termoelektriske moduler. Teknologiens evne til å konsolidere vanskelig-sintrerbare materialer, som wolfram- og titanlegeringer, er spesielt verdifull for elektriske kjøretøy og høyytelses applikasjoner. Sinter Land Inc. og Solar Atmospheres er blant leverandørene som tilbyr SPS-utstyr og -tjenester til bilprodusenter som ønsker å forbedre effektiviteten og redusere utslippene gjennom avanserte materialløsninger.

Innen elektronikk muliggjør SPS fremstillingen av neste generasjons funksjonelle keramer, termoelektriske materialer og elektroniske substrater med forbedrede elektriske og termiske egenskaper. Den presise kontrollen over mikrostrukturen som SPS gir, er avgjørende for miniaturiserte og høypålitelighetskomponenter. Sumitomo Chemical og Tosoh Corporation er aktivt involvert i utviklingen og leveransen av avanserte keramiske pulvere og komponenter bearbeidet via SPS for elektronikkmarkedet.

Den energisegmentet opplever økt interesse for SPS for produksjon av faste oksid brenselceller, batterimaterialer og kjernebrenselpiller. Den raske densifiseringen og ensartetheten oppnådd med SPS er essensiell for å forbedre ytelsen og levetiden til disse energienhetene. Kyocera Corporation og Hitachi er bemerkelsesverdige for sine pågående forsknings- og kommersialiseringsinnsatser innen energimaterialer prosessert med SPS.

Ser vi fremover, forventes de kommende årene å se ytterligere integrering av SPS-teknologier i industriell produksjon, støttet av løpende investeringer i utstyrsinnovasjon og materialutvikling. Det fortsatte samarbeidet mellom utstyrsprodusenter, materialleverandører og sluttbrukere vil være avgjørende for å låse opp nye applikasjoner og drive videre adopsjon av SPS på tvers av disse kritiske sektorene.

Konkurranselandskap: Ledende produsenter og strategiske partnerskap

Konkurranselandskapet for Spark Plasma Sintering (SPS)-teknologier i 2025 kjennetegnes av en konsentrert gruppe spesialiserte produsenter, pågående teknologisk innovasjon og et økende antall strategiske partnerskap rettet mot å utvide markedsinnflytelse og anvendelsesområder. SPS, også kjent som feltassistert sintringsteknikk (FAST), blir i økende grad anerkjent for sin evne til å produsere avanserte materialer med overlegne egenskaper, noe som driver etterspørselen i sektorer som luftfart, bilindustri, energi og biomedisinsk ingeniørfag.

Blant de ledende produsentene er Sinter Land Inc. fra Japan fortsatt en global pioner, og tilbyr et omfattende utvalg av SPS-systemer for både forskning og industriell produksjon. Selskapet er kjent for sine robuste FoU-aktiviteter og samarbeid med akademiske og industrielle partnere, som har resultert i kommersialiseringen av høyytelseskeramikk og komposittmaterialer. En annen stor aktør, FCT Systeme GmbH (Tyskland), fortsetter å utvide sin internasjonale tilstedeværelse ved å levere avansert SPS-utstyr til forskningsinstitutter og produksjonsbedrifter over hele verden. FCT Systeme er særlig kjent for sine storskalaproduksjonssystemer, som er avgjørende for produksjonen av bulkkomponenter og komplekse geometrisk utforming.

I Kina har Wuhan Kejing Material Technology Co., Ltd. dukket opp som en betydelig leverandør, og utnytter landets sterke materialforskning og voksende innenlandske etterspørsel etter avanserte produksjonsløsninger. Kejings produktportefølje inkluderer både laboratorie- og industrielle SPS-systemer, og selskapet er aktivt involvert i partnerskap med universiteter og statseide selskaper for å akselerere adopsjonen av SPS innen nye bruksområder.

Samarbeid og joint ventures former i økende grad de konkurransedyktige dynamikkene i SPS-sektoren. For eksempel driver samarbeid mellom utstyrsprodusenter og sluttbrukere i luftfarts- og energibransjen utviklingen av skreddersydde SPS-løsninger tilpasset spesifikke materialkrav. I tillegg fremmer allianser med akademiske institusjoner innovasjon innen sintringsprosesser og utviklingen av nye materialer, som ultra-høytemperaturkeramer og funksjonelt graderte materialer.

Ser vi fremover, forventes SPS-markedet å oppleve ytterligere konsolidering ettersom ledende produsenter søker å styrke sin globale tilstedeværelse gjennom fusjoner, oppkjøp og teknologisk lisensiering. Inntreden av nye aktører, særlig fra Asia, er ventet å intensivere konkurransen og fremme ytterligere fremskritt innen prosessautomatisering, skalerbarhet og digital integrasjon. Ettersom SPS-teknologier fortsetter å modnes, vil etableringen av partnerskap på tvers av sektorer være avgjørende for å låse opp nye applikasjoner og akselerere kommersialisering, og posisjonere SPS som en viktig muliggjører av produksjon av neste generasjons materialer.

Regional analyse: Vekstområder og nye markeder

Spark Plasma Sintering (SPS)-teknologier opplever dynamisk regional vekst, med flere vekstområder og nye markeder som former det globale landskapet i 2025 og de kommende årene. Teknologien, kjent for rask densifisering og evnen til å prosessere avanserte materialer, blir tatt i bruk på tvers av industrier som luftfart, bilindustri, energi og elektronikk.

Asia-Stillehavet forblir den mest betydelige vekstregionen for SPS-teknologier. Spesielt investerer Samsung og Toshiba i avanserte keramer og elektroniske komponenter, og utnytter SPS for høyytelses applikasjoner. Japan og Sør-Korea leder både forskning og industriell adopsjon, med regjeringstøttede initiativer som støtter integrasjon av SPS i neste generasjons produksjon. Kina utvider raskt sine SPS-kapasiteter, med statseide foretak og akademiske institusjoner som samarbeider for å lokal tilpasse produksjon og redusere avhengighet av import. Regionen fokuserer på elektriske kjøretøy, halvledere og fornybar energi, forventes å drive to-siffret årlig vekst i etterspørselen etter SPS-utstyr frem til minst 2027.

Europa er et annet viktig vekstområde, med Tyskland, Frankrike og de nordiske landene i front. Selskaper som Fraunhofer-Gesellschaft og SINTEF fremmer SPS-forskning, spesielt for energilagring, hydrogenteknologier og lette strukturelle komponenter. Den europeiske unionens fokus på strategisk autonomi innen kritiske materialer og grønne teknologier fremmer offentlig-private partnerskap og finansiering for SPS-pilotlinjer og storskala prosjekter. Regionen opplever også økt samarbeid mellom forskningsinstitutter og industriplasseringer for å akselerere kommersialisering.

Nord-Amerika opplever jevn vekst, ledet av USA. Organisasjoner som Sandia National Laboratories og Ames Laboratory er pionerer innen SPS for forsvars-, luftfarts- og energiapplikasjoner. USAs regjering fokuserer på å flytte frem produksjonen av avanserte produkter og sikre forsyningskjeder for kritiske materialer, noe som forventes å øke adopsjonen av SPS, særlig innen additiv produksjon og høyytelseslegeringer. Canada vokser frem som en nisjeaktør, med investeringer i gruvedrift og materialbehandling som støtter SPS-teknologioverføring.

Ser vi fremover, begynner nye markeder i Sørøst-Asia, India og Øst-Europa å investere i SPS-infrastruktur, ofte gjennom teknologioverføringsavtaler og joint ventures med etablerte aktører. Etter hvert som globale forsyningskjeder diversifiseres og etterspørselen etter avanserte materialer intensiveres, er disse regionene satt til å bli viktige bidragsytere til SPS-økosystemet mot slutten av 2020-tallet.

Bærekraft og energieffektivitet i SPS-prosesser

Spark Plasma Sintering (SPS)-teknologier er i økende grad anerkjent for deres potensiale til å forbedre bærekraft og energieffektivitet i bearbeiding av avanserte materialer. I 2025 opplever SPS-sektoren betydelige utviklinger rettet mot å redusere energiforbruk, minimere miljøpåvirkning og støtte prinsippene for sirkulær økonomi.

SPS fungerer ved å bruke pulserende likestrøm og uniaxialt trykk på pulvermaterialer, noe som muliggjør rask densifisering ved lavere temperaturer og kortere tider sammenlignet med konvensjonell sintring. Denne iboende effektiviteten oversettes til betydelige energibesparelser – studier og bransjedata indikerer at SPS kan redusere energibruk med opptil 70 % i forhold til tradisjonell ovnsbasert sintring, hovedsakelig på grunn av lokal oppvarming og raske prosesssykluser.

Ledende produsenter som Sinterland og FCT Systeme GmbH utvikler aktivt neste generasjons SPS-systemer med forbedret termisk styring, bedre isolasjon og avansert prosesskontroll. Disse innovasjonene er designet for å ytterligere redusere energiinntaket og optimalisere ressursutnyttelsen. For eksempel benytter de nyeste SPS-modellene fra FCT Systeme GmbH sanntidsovervåkning og adaptiv effektregulering, som bidrar til å minimere energispill og sikre konsekvent produktkvalitet.

Et annet viktig aspekt ved bærekraft er SPS sin evne til å bearbeide resirkulerte og ikke-jomfruelige materialer. Teknologiens raske sintringsevne tillater effektiv konsolidering av pulvere fra avfall eller slutt-på-liv komponenter, og støtter materialets sirkulæritet. Selskaper som SPEX SamplePrep leverer utstyr for pulverforberedelse tilpasset SPS, noe som muliggjør bruk av sekundære råmaterialer i verdifulle applikasjoner.

Når det gjelder miljøpåvirkning, krever SPS-systemer vanligvis mindre beskyttende atmosfære og genererer færre utslipp sammenlignet med konvensjonell sintring. Dette er spesielt relevant for industrier som luftfart, bilindustri og elektronikk, hvor regulatoriske og kundebehov for grønnere produksjon intensiveres. Organisasjoner som CeramTec integrerer SPS i produksjonslinjene sine for å oppfylle bærekraftsmål og redusere sitt karbonavtrykk.

Ser vi fremover, forventes SPS-sektoren å se ytterligere forbedringer innen energieffektivitet gjennom digitalisering, AI-drevet prosessoptimalisering og integrering av fornybare energikilder. Samarbeidsinitiativ mellom utstyrsprodusenter, materialleverandører og sluttbrukere vil sannsynligvis akselerere adopsjonen av SPS som en bærekraftig produksjonsløsning på tvers av flere industrier i de kommende årene.

Utfordringer og hindringer: Tekniske, økonomiske og regulatoriske faktorer

Spark Plasma Sintering (SPS)-teknologier, mens de i økende grad blir anerkjent for deres evne til å produsere avanserte materialer med overlegne egenskaper, står overfor flere utfordringer og hindringer når de går mot bredere industriell adopsjon i 2025 og de kommende årene. Disse utfordringene spenner over tekniske, økonomiske og regulatoriske områder, hver og en som påvirker tempoet og omfanget av SPS-integrering i mainstream produksjon.

Tekniske utfordringer: En av de primære tekniske barrierene er skalerbarheten av SPS-systemer. Mens laboratoriebaserte SPS-enheter er godt etablerte, presenterer oppskalering til større industriell skala systemdifficulteter med å opprettholde en jevn temperaturfordeling og trykk over større prøver. Dette kan føre til inhomogeniteter i sluttproduktet, noe som begrenser teknologiens anvendelse for store komponenter. I tillegg kan de raske oppvarmings- og nedkjølingssyklusene som er iboende i SPS, indusere termiske påkjenninger, noe som potensielt kan resultere i mikrosprekker eller andre defekter, spesielt i komplekse eller fler-material systemer. Utviklingen av avansert verktøy og die-materialer som kan motstå gjentatte termiske sykluser og høye elektriske strømmer forblir et kritisk forsknings- og investeringsområde for produsenter som SPEX SamplePrep og FCT Systeme GmbH.

Økonomiske hindringer: De høye kapitalkostnadene for SPS-utstyr er en betydelig økonomisk hindring, spesielt for små og mellomstore bedrifter. SPS-systemer krever spesialiserte kraftkilder, robuste vakuum- eller inertgassmiljøer og presisjonskontrollsystemer, alt dette bidrar til økte initialinvesteringer og vedlikeholdskostnader. Videre kan den begrensede tilgjengeligheten av kvalifiserte operatører og ingeniører som er kjent med SPS-prosesser øke driftsutgiftene. Mens selskaper som Sinterland Inc. og SPEX SamplePrep arbeider for å utvikle mer kostnadseffektive og brukervennlige systemer, vil omfattende adopsjon sannsynligvis avhenge av ytterligere reduksjoner i utstyrs- og driftskostnader.

Regulatoriske og standardiseringsproblemer: Mangelen på standardiserte protokoller og sertifiseringsveier for SPS-bearbeidede materialer utgjør en regulatorisk utfordring, spesielt i sterkt regulerte sektorer som luftfart, medisinsk utstyr og bilindustri. Regulerende organer og bransjegrupper begynner bare å takle behovet for omfattende standarder som sikrer reproduksjonsevne, pålitelighet og sikkerhet for SPS-bearbeidede komponenter. Denne usikkerheten kan forsinke kvalifiseringen og aksepten av SPS-deler i kritiske applikasjoner til tross for innsatsen fra organisasjoner som ASM International for å fremme beste praksiser og kunnskapsdeling.

Ser vi fremover, vil det å overvinne disse utfordringene kreve koordinerte bestrebelser mellom utstyrsprodusenter, sluttbrukere og regulatoriske myndigheter. Fremskritt innen prosessovervåkning, digital kontroll og materialvitenskap forventes gradvis å dempe tekniske og økonomiske hindringer, mens pågående standardiseringsinitiativer vil hjelpe med å tydeliggjøre regulatoriske veier, og bane vei for bredere SPS-adopsjon i de kommende årene.

Fremtidige utsikter: Forstyrrende trender og neste generasjons SPS-teknologier

Spark Plasma Sintering (SPS)-teknologier er klare for betydelig utvikling i 2025 og de kommende årene, drevet av etterspørselen etter avanserte materialer innen sektorer som luftfart, energi og elektronikk. SPS, også kjent som feltassistert sintringsteknikk (FAST), muliggjør rask densifisering av pulvere ved lavere temperaturer og kortere tider sammenlignet med konvensjonell sintring, noe som gjør det til en forstyrrende teknologi for høyytelseskeramikk, kompositter og metaller.

En nøkkeltrend er oppskaleringen av SPS-systemer for industriell produksjon. Ledende produsenter som SPEX SamplePrep og Sinterland utvikler store SPS-utstyr som kan prosessere større deler og høyere gjennomstrømning, og imøtekomme behovene til den automotive og luftfartsindustrien for komplekse, høystyrkekomponenter. Disse fremskrittene forventes å akselerere adopsjonen av SPS i masseproduksjon, og gå utover laboratorie- og pilotstørrelsesanvendelser.

En annen forstyrrende trend er integreringen av digitale kontroller og sanntidsprosessovervåkning. Selskaper som FCT Systeme GmbH integrerer avanserte sensorer og dataanalyse i sine SPS-plattformer, noe som muliggjør presis kontroll over temperatur, trykk og elektrisk strøm. Denne digitaliseringen forbedrer reproduksjonsevnen, reduserer energiforbruket og støtter utviklingen av nye materialarkitekturer, som funksjonelt graderte materialer og fler-materialsystemer.

Materialinnovasjon er også i forkant. SPS brukes i økende grad til fremstilling av ultra-høytemperaturkeramer (UHTCs), nanostrukturerte materialer og refraktære metaller, som er kritiske for neste generasjons fremdrifts- og energisystemer. Evnen til SPS til å opprettholde fine mikrostrukturer og oppnå nær-teoretiske tettheter tiltrekker samarbeid mellom utstyrsprodusenter og forskningsinstitutter, slik som de som er tilrettelagt av Tosoh Corporation, en stor leverandør av avanserte keramiske pulvere.

Ser vi fremover, vil de neste årene sannsynligvis se fremveksten av hybrid sintringssystemer som kombinerer SPS med additiv produksjon (AM) teknikker. Denne konvergensen har som mål å muliggjøre direkte fremstilling av komplekse, nært-nettformede deler med tilpassede egenskaper, som åpner opp nye muligheter for design og ytelse. Industriledere og konsortier investerer i FoU for å overvinne utfordringer knyttet til skalerbarhet, prosessintegrering og kostnadseffektivitet.

Oppsummert preges fremtiden for SPS-teknologier av industriell oppskalering, digital transformasjon, materialgjennombrudd og integrering med AM. Disse trendene er satt til å forstyrre tradisjonelle produksjonsparadigmer og utvide anvendelseslandskapet for avanserte materialer gjennom 2025 og utover.

Vedlegg: Firmaprofiler og offisielle bransjeressurser (f.eks. sumitomo-ps.com, fuji-electrochemical.co.jp, epsintering.com, mpif.org)

Følgende vedlegg gir en oversikt over nøkkelselskaper og offisielle bransjeressurser som er direkte involvert i utviklingen, produksjonen og markedsføringen av Spark Plasma Sintering (SPS)-teknologier per 2025. Disse organisasjonene representerer et tverrsnitt av det globale SPS-økosystemet, inkludert utstyrsprodusenter, materialleverandører og bransjeorganisasjoner. Hver profil fremhever selskapets kjerneaktiviteter, teknologiske fokus og relevans for SPS-sektoren.

- Sumitomo Powder Sintered Alloy Co., Ltd.: Et datterselskap av Sumitomo Group, dette selskapet er en ledende japansk produsent som spesialiserer seg på pulvermetallurgi og avanserte sintringsteknologier, inkludert SPS. Sumitomo er anerkjent for sin forskning og utvikling av høyytelses sintrerede komponenter for bilindustri, elektronikk og industrielle applikasjoner. Selskapets SPS-systemer er kjent for sin presisjon og skalerbarhet, som støtter både FoU og masseproduksjonsmiljøer.

- Fuji Electrochemical Co., Ltd.: Basert i Japan, er Fuji Electrochemical en fremtredende leverandør av SPS-utstyr og relaterte materialer. Selskapet tilbyr et utvalg av SPS-systemer tilpasset laboratorie-, pilot- og industriskala-applikasjoner. Fuji Electrochemical er også involvert i samarbeidsforskningsprosjekter som har som mål å fremme SPS prosesskontroll og utvide utvalget av sintrbare materialer.

- Electro-Physical Sintering Technology Co., Ltd. (EPSintering): EPSintering er en Kina-basert produsent som spesialiserer seg på design og produksjon av SPS-maskiner. Selskapet gir løsninger for både akademisk forskning og industriell produksjon, med fokus på energieffektivitet, prosessautomatisering og utvikling av store SPS-systemer. EPSintering ekspanderer aktivt sin globale tilstedeværelse gjennom partnerskap og teknologisk lisensiering.

- Metal Powder Industries Federation (MPIF): MPIF er en ledende nordamerikansk bransjeorganisasjon som representerer interessene til pulvermetallurgisektoren, inkludert SPS-teknologi. Føderasjonen tilbyr tekniske ressurser, organiserer konferanser og setter bransjestandarder. MPIFs aktiviteter støtter spredningen av beste praksis og fremmer samarbeid mellom produsenter, forskere og sluttbrukere innen SPS-feltet.

Disse organisasjonene er avgjørende for å forme SPS-landskapet gjennom innovasjon, standardisering og kunnskapsdeling. Deres offisielle nettsteder fungerer som autoritative ressurser for tekniske spesifikasjoner, produktoppdateringer og bransjenyheter, og støtter interessenter i å holde seg oppdatert om de siste utviklingene innen Spark Plasma Sintering-teknologier.

Kilder & Referanser

- FCT Systeme GmbH

- SPEX SamplePrep

- Thermal Technology LLC

- Sumitomo Chemical

- CeramTec

- Solar Atmospheres

- Hitachi

- Toshiba

- Fraunhofer-Gesellschaft

- SINTEF

- Sandia National Laboratories

- Ames Laboratory

- ASM International

- Metal Powder Industries Federation (MPIF)