Tecnologias de Sinterização por Plasma de Faísca em 2025: Transformando Materiais Avançados com Sinterização Rápida e Eficiência Sem Precedentes. Explore o Crescimento do Mercado, Inovações e Oportunidades Estratégicas que Moldarão os Próximos Cinco Anos.

- Resumo Executivo: Principais Tendências e Fatores de Mercado em 2025

- Tamanho e Previsão do Mercado Global (2025–2029): CAGR e Projeções de Receita

- Inovações Tecnológicas: Avanços em Equipamentos e Processos de SPS

- Principais Aplicações: Aeroespacial, Automotiva, Eletrônica e Energia

- Cenário Competitivo: Principais Fabricantes e Parcerias Estratégicas

- Análise Regional: Pontos de Crescimento e Mercados Emergentes

- Sustentabilidade e Eficiência Energética em Processos de SPS

- Desafios e Barreiras: Fatores Técnicos, Econômicos e Regulatórios

- Perspectivas Futuras: Tendências Disruptivas e Tecnologias de SPS de Próxima Geração

- Apêndice: Perfis de Empresas e Recursos Oficiais da Indústria (por exemplo, sumitomo-ps.com, fuji-electrochemical.co.jp, epsintering.com, mpif.org)

- Fontes e Referências

Resumo Executivo: Principais Tendências e Fatores de Mercado em 2025

As tecnologias de Sinterização por Plasma de Faísca (SPS) estão prontas para um crescimento e inovação significativos em 2025, impulsionados pela crescente demanda por materiais avançados em setores como aeroespacial, automotivo, eletrônica e energia. A SPS, também conhecida como Técnica de Sinterização Assistida por Campo (FAST), permite a densificação rápida de pós a temperaturas mais baixas e em tempos mais curtos em comparação com a sinterização convencional, resultando em propriedades superiores dos materiais e eficiência energética.

Uma tendência chave em 2025 é a escalabilidade dos sistemas SPS para produção industrial. Fabricantes líderes, como a Sinterland Inc. e FCT Systeme GmbH, estão expandindo seus portfólios com equipamentos SPS de grandes câmaras, permitindo a fabricação de componentes maiores e mais complexos. Isso é particularmente relevante para as indústrias aeroespaciais e automotivas, onde materiais leves e de alta resistência estão em alta demanda para peças estruturais e funcionais.

Outro motor importante é a integração da digitalização e automação de processos. Empresas como SPEX SamplePrep e Sinterland Inc. estão incorporando sistemas de controle avançados e monitoramento em tempo real, que melhoram a reprodutibilidade, garantia de qualidade e otimização de processos. Espera-se que esses avanços reduzam os custos operacionais e facilitem a adoção da SPS em ambientes de fabricação de alto rendimento.

A inovação em materiais continua sendo uma prioridade, com a SPS sendo cada vez mais utilizada para o desenvolvimento de cerâmicas de próxima geração, compósitos de matriz metálica e materiais funcionais, como termelétricos e baterias de estado sólido. A capacidade da SPS de processar materiais com microestruturas personalizadas e crescimento mínimo de grãos está atraindo interesse de pesquisa e comercial, especialmente para aplicações que requerem propriedades mecânicas, elétricas ou térmicas excepcionais.

A sustentabilidade também está surgindo como um motor chave de mercado. A eficiência energética inerente da SPS e os tempos de processamento reduzidos alinham-se com os esforços globais para diminuir a pegada de carbono da fabricação. Líderes da indústria, incluindo FCT Systeme GmbH, estão destacando os benefícios ambientais da SPS em suas ofertas de produtos e estratégias corporativas.

Olhando para o futuro, espera-se que o mercado de SPS em 2025 e além se beneficie de investimentos contínuos em P&D, colaborações intersetoriais e a crescente necessidade de materiais de alto desempenho. A expansão das capacidades da SPS, tanto em termos de escala quanto de automação, posiciona a tecnologia como um pilar para a manufatura avançada nos próximos anos.

Tamanho e Previsão do Mercado Global (2025–2029): CAGR e Projeções de Receita

A Sinterização por Plasma de Faísca (SPS), também conhecida como Técnica de Sinterização Assistida por Campo (FAST), está rapidamente ganhando tração como um método preferido para consolidar materiais avançados, incluindo cerâmicas, compósitos e metais. O mercado global de SPS está prestes a ter um crescimento robusto de 2025 a 2029, impulsionado pela crescente demanda em setores como aeroespacial, automotivo, eletrônica e energia. A capacidade da tecnologia de produzir materiais de alta densidade e grão fino a temperaturas mais baixas e em ciclos mais curtos em comparação com métodos de sinterização convencionais é um fator chave que alimenta sua adoção.

Dados da indústria e anúncios recentes de fabricantes líderes indicam que o mercado de SPS deve alcançar uma taxa de crescimento anual composta (CAGR) na faixa de 7% a 10% durante o período de previsão. As projeções de receita para 2025 estimam que o tamanho do mercado global esteja na faixa de USD 120–150 milhões, com expectativas de ultrapassar USD 200 milhões até 2029, à medida que novas aplicações e mercados regionais emergem.

Várias grandes empresas estão moldando o cenário da SPS. A Sinterland Inc. (Japão) é reconhecida por seus sistemas SPS avançados e relatou um aumento nos pedidos de instituições de pesquisa e clientes industriais, particularmente na Ásia e na Europa. FCT Systeme GmbH (Alemanha) é outro jogador proeminente, fornecendo equipamentos SPS tanto para produção em laboratório quanto em escala industrial, e recentemente expandiu sua linha de produtos para acomodar tamanhos de componentes maiores e maior rendimento. SPEX SamplePrep (EUA) e Thermal Technology LLC (EUA) também estão ativos no mercado, fornecendo sistemas e serviços SPS para uma base de clientes em crescimento na América do Norte.

As perspectivas para 2025–2029 são caracterizadas por investimentos contínuos em P&D, com foco na escalabilidade da SPS para produção em massa e na integração do controle de processos digitais para melhor reprodutibilidade. A expansão da SPS para novas áreas de aplicação — como materiais de bateria de estado sólido, dispositivos termelétricos e ligas de alta entropia — deve acelerar ainda mais o crescimento do mercado. Além disso, colaborações entre fabricantes de equipamentos e usuários finais devem impulsionar a inovação e abrir novas fontes de receita.

Em resumo, o mercado global de tecnologias de Sinterização por Plasma de Faísca está definido para uma expansão significativa até 2029, sustentada por avanços tecnológicos, adoção industrial em amplo espectro e iniciativas estratégicas de fabricantes líderes. A trajetória de crescimento do setor deve permanecer forte, com tanto players estabelecidos quanto emergentes contribuindo para um ambiente de mercado dinâmico e competitivo.

Inovações Tecnológicas: Avanços em Equipamentos e Processos de SPS

As tecnologias de Sinterização por Plasma de Faísca (SPS) estão passando por avanços significativos tanto no design de equipamentos quanto na otimização de processos a partir de 2025, impulsionadas pela demanda por materiais de alto desempenho em setores como aeroespacial, energia e manufatura avançada. A SPS, também conhecida como Técnica de Sinterização Assistida por Campo (FAST), utiliza corrente contínua pulsada e pressão uniaxial para densificar rapidamente pós, permitindo a produção de materiais com propriedades mecânicas e funcionais superiores.

Nos últimos anos, vimos a introdução de sistemas SPS de próxima geração com escalabilidade aprimorada, automação e controle de processos. Fabricantes líderes como Sinterland Inc. e FCT Systeme GmbH lançaram plataformas SPS modulares capazes de lidar com volumes de amostra maiores e geometrias complexas, atendendo às necessidades tanto de instituições de pesquisa quanto de produção em escala industrial. Esses sistemas apresentam monitoramento avançado de temperatura e pressão, aquisição de dados em tempo real e protocolos de segurança aprimorados, que são críticos para reprodutibilidade e garantia de qualidade em aplicações de alto valor.

Uma tendência notável em 2025 é a integração de tecnologias digitais e inteligência artificial (IA) nos equipamentos SPS. As empresas estão desenvolvendo suítes de software que possibilitam modelagem preditiva de processos, diagnósticos in situ e controle em loop fechado, reduzindo significativamente a tentativa e erro no desenvolvimento de processos. Por exemplo, SPEX SamplePrep e Sumitomo Chemical estão investindo em gêmeos digitais e algoritmos de aprendizado de máquina para otimizar ciclos de sinterização para novos materiais, como cerâmicas de ultra-alta temperatura e compósitos avançados.

Inovações de processos também estão acelerando. Técnicas híbridas de SPS, que combinam SPS com outros métodos de densificação, como prensagem isostática a quente ou sinterização por micro-ondas, estão sendo exploradas para melhorar ainda mais as propriedades dos materiais e a eficiência energética. Além disso, o uso da SPS para unir materiais dissimilares e fabricar estruturas com gradiente funcional está ganhando destaque, abrindo novas possibilidades em design multi-material e tecnologias de reparo.

Olhando para o futuro, espera-se que o setor de SPS se beneficie de colaborações aumentadas entre fabricantes de equipamentos, fornecedores de materiais e usuários finais. Iniciativas lideradas por organizações como CeramTec e Tosoh Corporation estão fomentando o desenvolvimento de protocolos padronizados e procedimentos de qualificação, que são essenciais para uma adoção industrial mais ampla. À medida que os equipamentos de SPS se tornam mais acessíveis e versáteis, seu papel em permitir materiais de próxima geração e manufatura sustentável deve expandir-se significativamente nos próximos anos.

Principais Aplicações: Aeroespacial, Automotiva, Eletrônica e Energia

As tecnologias de Sinterização por Plasma de Faísca (SPS) estão avançando rapidamente como uma abordagem transformadora para fabricar materiais de alto desempenho em indústrias-chave como aeroespacial, automotiva, eletrônica e energia. Em 2025, a adoção da SPS está acelerando, impulsionada pela sua capacidade de produzir materiais densos e de grão fino com propriedades mecânicas e funcionais superiores, muitas vezes a temperaturas mais baixas e em ciclos mais curtos em comparação com métodos de sinterização convencionais.

No setor aeroespacial, a SPS está sendo cada vez mais utilizada para a fabricação de compósitos avançados de matriz cerâmica, cerâmicas de ultra-alta temperatura e metais refratários. Esses materiais são críticos para componentes expostos a ambientes extremos, como lâminas de turbina e sistemas de proteção térmica. Empresas como FCT Systeme GmbH e SPEX SamplePrep estão fornecendo sistemas SPS sob medida para P&D e produção aeroespacial, permitindo o desenvolvimento de peças mais leves e duráveis que podem suportar tensões operacionais mais altas.

A indústria automotiva está aproveitando a SPS para produzir componentes leves e de alta resistência, incluindo discos de freio, peças de motores e módulos termelétricos. A capacidade da tecnologia de consolidar materiais difíceis de sinterizar, como ligas de tungstênio e titânio, é particularmente valiosa para veículos elétricos e aplicações de alto desempenho. A Sinterland Inc. e Solar Atmospheres estão entre os fornecedores que oferecem equipamentos e serviços SPS para fabricantes automotivos que buscam melhorar a eficiência e reduzir emissões por meio de soluções de materiais avançados.

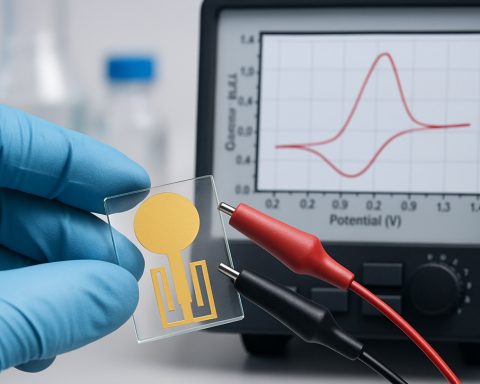

Em eletrônica, a SPS está permitindo a fabricação de cerâmicas funcionais de próxima geração, materiais termelétricos e substratos eletrônicos com propriedades elétricas e térmicas aprimoradas. O controle preciso sobre a microestrutura proporcionado pela SPS é crucial para componentes miniaturizados e de alta confiabilidade. Sumitomo Chemical e a Tosoh Corporation estão ativamente envolvidas no desenvolvimento e fornecimento de pós cerâmicos avançados e componentes processados via SPS para o mercado de eletrônicos.

O setor de energia está testemunhando um crescente interesse na SPS para a produção de células de combustível de óxido sólido, materiais para baterias e pellets de combustível nuclear. A rápida densificação e uniformidade atingidas pela SPS são essenciais para melhorar o desempenho e a longevidade desses dispositivos de energia. A Kyocera Corporation e Hitachi são notáveis por suas pesquisas e esforços de comercialização em materiais de energia processados por SPS.

Olhando para o futuro, espera-se que os próximos anos vejam uma maior integração das tecnologias SPS em manufaturas em escala industrial, apoiadas por investimentos contínuos em inovação de equipamentos e desenvolvimento de materiais. A colaboração contínua entre fabricantes de equipamentos, fornecedores de materiais e usuários finais será fundamental para desbloquear novas aplicações e impulsionar a adoção mais ampla de SPS em setores críticos.

Cenário Competitivo: Principais Fabricantes e Parcerias Estratégicas

O cenário competitivo para as tecnologias de Sinterização por Plasma de Faísca (SPS) em 2025 é caracterizado por um grupo concentrado de fabricantes especializados, inovação tecnológica contínua e um número crescente de parcerias estratégicas destinadas a expandir o alcance do mercado e os domínios de aplicação. A SPS, também conhecida como Técnica de Sinterização Assistida por Campo (FAST), é cada vez mais reconhecida pela sua capacidade de produzir materiais avançados com propriedades superiores, aumentando a demanda em setores como aeroespacial, automotivo, energia e engenharia biomédica.

Entre os principais fabricantes, a Sinter Land Inc. do Japão permanece uma pioneira global, oferecendo uma gama abrangente de sistemas SPS para produção em pesquisa e escala industrial. A empresa é conhecida por suas robustas atividades de P&D e colaborações com parceiros acadêmicos e industriais, que resultaram na comercialização de cerâmicas e materiais compósitos de alto desempenho. Outro jogador importante, FCT Systeme GmbH (Alemanha), continua a expandir sua presença internacional, fornecendo equipamentos SPS avançados para institutos de pesquisa e empresas de manufatura em todo o mundo. A FCT Systeme é particularmente notável por seus sistemas SPS de grande escala, que são críticos para a produção de componentes em massa e geometrias complexas.

Na China, a Wuhan Kejing Material Technology Co., Ltd. emergiu como um fornecedor significativo, aproveitando a forte base de pesquisa em ciência dos materiais do país e a crescente demanda interna por soluções de manufatura avançadas. O portfólio de produtos da Kejing inclui sistemas SPS tanto para laboratório quanto para industrial, e a empresa está ativamente envolvida em parcerias com universidades e empresas estatais para acelerar a adoção da SPS em novas áreas de aplicação.

Parcerias estratégicas e joint ventures estão moldando cada vez mais a dinâmica competitiva do setor SPS. Por exemplo, colaborações entre fabricantes de equipamentos e usuários finais nas indústrias aeroespacial e de energia estão impulsionando o desenvolvimento de soluções SPS personalizadas adaptadas a requisitos materiais específicos. Além disso, alianças com instituições acadêmicas estão promovendo inovação em processos de sinterização e desenvolvimento de novos materiais, como cerâmicas de ultra-alta temperatura e materiais funcionalmente graduados.

Olhando para os próximos anos, espera-se que o mercado de SPS veja mais consolidação, à medida que os fabricantes líderes buscam fortalecer sua presença global por meio de fusões, aquisições e acordos de licenciamento de tecnologia. A entrada de novos players, particularmente da Ásia, deve intensificar a concorrência e incentivar mais avanços em automação de processos, escalabilidade e integração digital. À medida que as tecnologias SPS continuam a amadurecer, a formação de parcerias intersetoriais será crucial para desbloquear novas aplicações e acelerar a comercialização, posicionando a SPS como um habilitador chave da manufatura de materiais de próxima geração.

Análise Regional: Pontos de Crescimento e Mercados Emergentes

As tecnologias de Sinterização por Plasma de Faísca (SPS) estão experimentando um crescimento regional dinâmico, com vários pontos quentes e mercados emergentes moldando o cenário global em 2025 e nos anos seguintes. A tecnologia, conhecida por sua rápida densificação e capacidade de processar materiais avançados, está sendo adotada em setores como aeroespacial, automotivo, energia e eletrônica.

A Ásia-Pacífico continua sendo a região de crescimento mais significativa para as tecnologias SPS. Em particular, a Samsung e Toshiba estão investindo em cerâmicas avançadas e componentes eletrônicos, aproveitando a SPS para aplicações de alto desempenho. O Japão e a Coréia do Sul estão liderando em ambas as frentes, de pesquisa e adoção em escala industrial, com iniciativas apoiadas pelo governo apoiando a integração da SPS na manufatura de próxima geração. A China está expandindo rapidamente suas capacidades de SPS, com empresas estatais e instituições acadêmicas colaborando para localizar a produção e reduzir a dependência de importações. O foco da região em veículos elétricos, semicondutores e energia renovável deve impulsionar um crescimento anual de dois dígitos na demanda por equipamentos SPS até pelo menos 2027.

A Europa é outro ponto quente importante, com a Alemanha, França e os países nórdicos à frente. Empresas como Fraunhofer-Gesellschaft e SINTEF estão avançando na pesquisa de SPS, particularmente para armazenamento de energia, tecnologias de hidrogênio e componentes estruturais leves. O ênfase da União Europeia na autonomia estratégica em materiais críticos e tecnologias verdes está promovendo parcerias público-privadas e financiamento para linhas piloto de SPS e projetos de escalonamento. A região também está vendo um aumento da colaboração entre institutos de pesquisa e players industriais para acelerar a comercialização.

A América do Norte está testemunhando um crescimento constante, liderado pelos Estados Unidos. Organizações como Sandia National Laboratories e Ames Laboratory estão pioneirando a SPS para aplicações de defesa, aeroespacial e energia. O foco do governo dos EUA em reverter a manufatura avançada e garantir cadeias de suprimentos para materiais críticos deve impulsionar a adoção da SPS, particularmente na manufatura aditiva e ligas de alto desempenho. O Canadá está emergindo como um jogador de nicho, com investimentos em mineração e processamento de materiais apoiando a transferência de tecnologia SPS.

Olhando para o futuro, mercados emergentes no Sudeste Asiático, Índia e Europa Oriental estão começando a investir em infraestrutura de SPS, muitas vezes por meio de acordos de transferência de tecnologia e joint ventures com players estabelecidos. À medida que as cadeias de suprimentos globais se diversificam e a demanda por materiais avançados aumenta, essas regiões estão prontas para se tornarem contribuintes importantes para o ecossistema SPS até o final da década de 2020.

Sustentabilidade e Eficiência Energética em Processos de SPS

As tecnologias de Sinterização por Plasma de Faísca (SPS) são cada vez mais reconhecidas por seu potencial de melhorar a sustentabilidade e a eficiência energética no processamento de materiais avançados. Em 2025, o setor de SPS está testemunhando desenvolvimentos significativos destinados a reduzir o consumo de energia, minimizar o impacto ambiental e apoiar os princípios da economia circular.

A SPS opera aplicando corrente contínua pulsada e pressão uniaxial a materiais em pó, permitindo a densificação rápida a temperaturas mais baixas e em períodos mais curtos em comparação com a sinterização convencional. Essa eficiência inerente se traduz em economias de energia substanciais — estudos e dados da indústria indicam que a SPS pode reduzir o consumo de energia em até 70% em relação à sinterização tradicional baseada em fornos, principalmente devido ao seu aquecimento localizado e ciclos de processamento rápidos.

Fabricantes líderes como a Sinterland e FCT Systeme GmbH estão desenvolvendo ativamente sistemas SPS de próxima geração com gerenciamento térmico aprimorado, isolamento melhorado e controle de processos avançados. Essas inovações são projetadas para reduzir ainda mais a entrada de energia e otimizar a utilização de recursos. Por exemplo, os últimos modelos de SPS da FCT Systeme GmbH incorporam monitoramento em tempo real e regulação de potência adaptativa, que ajudam a minimizar o desperdício de energia e garantir a qualidade consistente do produto.

Outro aspecto-chave da sustentabilidade é a capacidade da SPS de processar materiais reciclados e não virgens. A capacidade de sinterização rápida da tecnologia permite a consolidação eficaz de pós derivados de sucata ou componentes de fim de vida, apoiando a circularidade dos materiais. Empresas como SPEX SamplePrep estão fornecendo equipamentos de preparação de pó voltados para SPS, facilitando o uso de matérias-primas secundárias em aplicações de alto valor.

Em termos de impacto ambiental, os sistemas SPS normalmente requerem menos atmosfera protetora e geram menos emissões em comparação com a sinterização convencional. Isso é particularmente relevante para indústrias como aeroespacial, automotiva e eletrônica, onde as demandas regulatórias e dos clientes por uma fabricação mais verde estão se intensificando. Organizações como CeramTec estão integrando a SPS em suas linhas de produção para atender às metas de sustentabilidade e reduzir sua pegada de carbono.

Olhando para o futuro, espera-se que o setor de SPS veja novas melhorias em eficiência energética por meio da digitalização, otimização de processos baseada em IA e integração de fontes de energia renováveis. Iniciativas colaborativas entre fabricantes de equipamentos, fornecedores de materiais e usuários finais devem acelerar a adoção da SPS como uma solução de manufatura sustentável em diversas indústrias nos próximos anos.

Desafios e Barreiras: Fatores Técnicos, Econômicos e Regulatórios

As tecnologias de Sinterização por Plasma de Faísca (SPS), embora cada vez mais reconhecidas por sua capacidade de produzir materiais avançados com propriedades superiores, enfrentam vários desafios e barreiras à medida que avançam para uma adoção industrial mais ampla em 2025 e nos próximos anos. Esses desafios abrangem domínios técnicos, econômicos e regulatórios, cada um influenciando o ritmo e a escala da integração da SPS na manufatura convencional.

Desafios Técnicos: Uma das principais barreiras técnicas é a escalabilidade dos sistemas SPS. Embora unidades SPS em escala de laboratório estejam bem estabelecidas, escalar para sistemas industriais maiores apresenta dificuldades em manter a distribuição uniforme de temperatura e pressão em amostras maiores. Isso pode levar a inhomogeneidades no produto final, limitando a aplicação da tecnologia para componentes grandes. Além disso, os ciclos de aquecimento e resfriamento rápidos intrínsecos à SPS podem induzir tensões térmicas, resultando potencialmente em microfissuras ou outros defeitos, especialmente em sistemas complexos ou multi-materiais. O desenvolvimento de ferramentas avançadas e materiais de molde que possam suportar ciclos térmicos repetidos e altas correntes elétricas continua sendo uma área crítica de pesquisa e investimento para fabricantes como SPEX SamplePrep e FCT Systeme GmbH.

Barreiras Econômicas: O alto custo de capital dos equipamentos SPS é uma barreira econômica significativa, particularmente para pequenas e médias empresas. Sistemas SPS necessitam de fontes de poder especializadas, ambientes robustos de vácuo ou gás inerte e sistemas de controle de precisão, todos os quais contribuem para cabelos de custos elevados, investimento inicial e manutenção. Além disso, a disponibilidade limitada de operadores e engenheiros qualificados familiarizados com os processos SPS pode aumentar as despesas operacionais. Embora empresas como a Sinterland Inc. e SPEX SamplePrep estejam trabalhando para desenvolver sistemas mais acessíveis e amigáveis, a adoção generalizada provavelmente dependerá de reduções adicionais nos custos de equipamentos e operacionais.

Questões Regulatórias e de Padronização: A falta de protocolos padronizados e caminhos de certificação para materiais processados por SPS representa um desafio regulatório, especialmente em setores altamente regulados, como aeroespacial, dispositivos médicos e manufatura automotiva. Órgãos regulatórios e grupos do setor estão apenas começando a abordar a necessidade de normas abrangentes que garantam a reprodutibilidade, confiabilidade e segurança dos componentes fabricados com SPS. Essa incerteza pode retardar a qualificação e aceitação de peças SPS em aplicações críticas, apesar dos esforços de organizações como ASM International para promover as melhores práticas e a troca de conhecimento.

Olhando para o futuro, superar esses desafios exigirá esforços coordenados entre fabricantes de equipamentos, usuários finais e órgãos regulatórios. Avanços em monitoramento de processos, controle digital e ciência dos materiais devem gradualmente mitigar barreiras técnicas e econômicas, enquanto iniciativas contínuas de padronização ajudarão a esclarecer os caminhos regulatórios, abrindo caminho para uma adoção mais ampla da SPS nos próximos anos.

Perspectivas Futuras: Tendências Disruptivas e Tecnologias de SPS de Próxima Geração

As tecnologias de Sinterização por Plasma de Faísca (SPS) estão prontas para uma evolução significativa em 2025 e nos próximos anos, impulsionadas pela demanda por materiais avançados em setores como aeroespacial, energia e eletrônica. A SPS, também conhecida como Técnica de Sinterização Assistida por Campo (FAST), permite a densificação rápida de pós a temperaturas mais baixas e em tempos mais curtos em comparação com a sinterização convencional, tornando-se uma tecnologia disruptiva para cerâmicas de alto desempenho, compósitos e metais.

Uma tendência chave é a escalabilidade dos sistemas SPS para produção industrial. Fabricantes líderes como SPEX SamplePrep e Sinterland estão desenvolvendo equipamentos SPS de grandes câmaras capazes de processar partes maiores e maiores rendimentos, atendendo às necessidades das indústrias automotiva e aeroespacial por componentes complexos e de alta resistência. Espera-se que esses avanços acelerem a adoção da SPS na manufatura em massa, indo além das aplicações em laboratório e em escala piloto.

Outro tendência disruptiva é a integração de controles digitais e monitoramento de processos em tempo real. Empresas como FCT Systeme GmbH estão incorporando sensores avançados e análises de dados em suas plataformas SPS, permitindo controle preciso sobre temperatura, pressão e corrente elétrica. Essa digitalização melhora a reprodutibilidade, reduz o consumo de energia e apoia o desenvolvimento de novas arquiteturas materiais, como materiais funcionalmente graduados e sistemas multi-materiais.

A inovação em materiais também está na vanguarda. A SPS está sendo cada vez mais utilizada para a fabricação de cerâmicas de ultra-alta temperatura (UHTCs), materiais nanoestruturados e metais refratários, que são críticos para sistemas de propulsão e energia de próxima geração. A capacidade da SPS de reter microestruturas finas e alcançar densidades próximas ao teórico está atraindo colaborações entre fabricantes de equipamentos e institutos de pesquisa, como as facilitadas pela Tosoh Corporation, um importante fornecedor de pós cerâmicos avançados.

Olhando para o futuro, os próximos anos provavelmente verão o surgimento de sistemas de sinterização híbridos que combinem SPS com técnicas de manufatura aditiva (AM). Essa convergência visa possibilitar a fabricação direta de peças complexas e quase prontas, com propriedades personalizadas, abrindo novas possibilidades para design e desempenho. Líderes da indústria e consórcios estão investindo em P&D para superar desafios relacionados à escalabilidade, integração de processos e custo-benefício.

Em resumo, o futuro das tecnologias SPS é caracterizado por escalabilidade industrial, transformação digital, inovações de materiais e integração com AM. Essas tendências devem perturbar os paradigmas tradicionais de manufatura e expandir o cenário de aplicação de materiais avançados até 2025 e além.

Apêndice: Perfis de Empresas e Recursos Oficiais da Indústria (por exemplo, sumitomo-ps.com, fuji-electrochemical.co.jp, epsintering.com, mpif.org)

O apêndice a seguir fornece uma visão geral das principais empresas e recursos oficiais da indústria diretamente envolvidos no desenvolvimento, fabricação e promoção de tecnologias de Sinterização por Plasma de Faísca (SPS) a partir de 2025. Essas organizações representam uma seção transversal do ecossistema global de SPS, incluindo fabricantes de equipamentos, fornecedores de materiais e associações da indústria. Cada perfil destaca as atividades principais da empresa, foco tecnológico e relevância para o setor de SPS.

- Sumitomo Powder Sintered Alloy Co., Ltd.: Uma subsidiária do Grupo Sumitomo, esta empresa é um fabricante japonês líder especializado em metalurgia de pó e tecnologias avançadas de sinterização, incluindo SPS. A Sumitomo é reconhecida por sua pesquisa e desenvolvimento em componentes sinterizados de alto desempenho para aplicações automotivas, eletrônicas e industriais. Os sistemas SPS da empresa são conhecidos por sua precisão e escalabilidade, suportando ambientes de P&D e produção em massa.

- Fuji Electrochemical Co., Ltd.: Com sede no Japão, a Fuji Electrochemical é um fornecedor proeminente de equipamentos SPS e materiais relacionados. A empresa oferece uma ampla gama de sistemas SPS adaptados para aplicações em laboratório, piloto e escala industrial. A Fuji Electrochemical também está envolvida em projetos de pesquisa colaborativa voltados para avançar o controle do processo SPS e expandir a gama de materiais sinterizáveis.

- Electro-Physical Sintering Technology Co., Ltd. (EPSintering): A EPSintering é um fabricante sediado na China que se especializa no design e produção de máquinas SPS. A empresa fornece soluções tanto para pesquisa acadêmica quanto para fabricação industrial, com foco em eficiência energética, automação de processos e desenvolvimento de sistemas SPS de grande formato. A EPSintering está ativamente expandindo sua presença global através de parcerias e licenciamento de tecnologia.

- Metal Powder Industries Federation (MPIF): A MPIF é uma associação liderada da indústria norte-americana que representa os interesses do setor de metalurgia de pó, incluindo a tecnologia SPS. A federação fornece recursos técnicos, organiza conferências e estabelece padrões da indústria. As atividades da MPIF apoiam a disseminação de melhores práticas e promovem a colaboração entre fabricantes, pesquisadores e usuários finais no campo da SPS.

Estas organizações são fundamentais para moldar o cenário SPS por meio da inovação, padronização e compartilhamento de conhecimento. Seus sites oficiais servem como recursos autorizados para especificações técnicas, atualizações de produtos e notícias da indústria, apoiando partes interessadas a manterem-se a par dos últimos desenvolvimentos nas tecnologias de Sinterização por Plasma de Faísca.

Fontes e Referências

- FCT Systeme GmbH

- SPEX SamplePrep

- Thermal Technology LLC

- Sumitomo Chemical

- CeramTec

- Solar Atmospheres

- Hitachi

- Toshiba

- Fraunhofer-Gesellschaft

- SINTEF

- Sandia National Laboratories

- Ames Laboratory

- ASM International

- Metal Powder Industries Federation (MPIF)